Как сделать флокирование своими руками. Флокирование своими руками как бизнес

Флокирование как бизнес может быть достаточно перспективным. Тема эта интересная, не очень распространенная, однако вызывающая к себе интерес у потребителей. Редко кто, сталкиваясь с необычным по фактуре, мягким, приятным на ощупь покрытием, не потрогает его рукой и не задумается – а как это сделано? При ближайшем знакомстве оказывается, что производство не так и сложно, оборудование для флокирования стоит относительно недорого, при невысокой себестоимости материалов, учитывая необычность, продавать результат можно с хорошей прибылью. А если выгодно – можно начинать!

Но, прежде чем делать ставку на флок, нужно разобраться во всех тонкостях этого дела. Не вдаваясь глубоко в технологию, попытаемся выяснить, что нужно для того, чтоб бизнес оказался успешным.

Первое, о чем нужно подумать, это как мы будем позиционировать свою услугу – как творческую, дизайнерскую, или как ремесленническую, сродни отделочным работам. От этого зависит конечная стоимость готовой продукции для потребителя, требования, которые предъявляются к ее качеству, и плановое количество работы в день.

Дело в том, что если делать флокированными, например, элементы одежды, дизайнерской обуви, сувенирной продукции, наносить ворсистые рисунки на кожгалантерею, флаконы для косметических средств, картины, оформлять бутылки, елочные украшения или цветочные горшки, - для этого, в первую очередь нужен художник. Технологический процесс может освоить любой усидчивый и внимательный человек, но вот сделать рисунок красивым, гармонично сочетающимся с изделием, на которое он наносится – тут нужен художественный вкус и умение рисовать. Идеально, конечно, если творец сам воплощает свои идеи в жизнь, но чаще бывает, что использовать высококлассного дизайнера на работах по нанесению рисунка экономически просто нецелесообразно.

Если во главу угла ставить покрытие флоком больших поверхностей (обоев, внутренних поверхностей выдвижных ящиков в мебели, столов для бильярда и настольного тенниса, облицовку салонов автомобиля или яхты, полов и стен в студиях звукозаписи, требующих повышенной звукоизоляции), – здесь нужны другие специалисты, тут важнее аккуратность и ответственность, чем художественные умения.

Делать мастерскую из собственной квартиры (даже если решили, что нанятых сотрудников не будет, а весь процесс от поиска заказчиков до изготовления готовых покрытий владелец бизнеса будет выполнять сам) не стоит. Дело в том, что здесь используется клей и специально обработанные вискозне, полиамидные, акриловые, полиэфирные и другие волокна, которые пригодны для электрофлокирования. Поэтому помещение должно быть хорошо проветриваемое, а работать нужно в специальной защитной одежде. Кроме того, в помещении не должен быть слишком сухой воздух, иначе ворс пересыхает и неправильно ложится. В принципе, вполне может подойти гараж или склад.

Перечень оборудования, которое необходимо приобрести , определяется в зависимости от того

направления, которое избрано изначально. Однако, как правило, в него входит собственно электрофлокатор (стоимость около 400 $), воздушный компрессор (200 - 500 $), инфор-красная сушка (200 - 1500 $), камера для 3D флокирования (250$),шелкотрафаретный станок (200 - 500$), а также краскопульты и наборы малярных инструментов и ракелей. Это оборудование может быть использовано как в небольшой мастерской, так и на достаточно крупном производстве. Не стоит бояться, что с развитием бизнеса придется регулярно закупать новые технические приспособления, они служит очень долго и быстро окупают себя.А вот придется закупать регулярно – так это расходные материалы. В первую очередь, это собственно флок и клей, который служит основанием для его нанесения. Ориентировочная цена клея – 20 $ за килограмм, а цена на флок – от 35 $ за такое же количество. Нужно иметь ассортимент цветов ворса – не менее 7 - 10 наименований, а если направление бизнеса – декоративное оформление, то и больше. В общем, для начала работы нужно потратить около 300 $ на материалы. Какую-то часть придется истратить на пробные работы, пока мастер приобретет устойчивые навыки работы с оборудованием и уловит все тонкости технологии. Потом закупки осуществляются в зависимости от объемов запланированной работы.

Расход материала на 1 м2 составляет ориентировочно 180 г флока и 180-200 г клея, то есть стоимость материалов на обрабатываемый квадратный метр составит около 10 $. К этой сумме нужно прибавить затраты на оплату труда дизайнера и мастера, аренду помещения, амортизацию оборудования и расходы на маркетинг и рекламу. Но при промышленных масштабах эти расходы покажутся незначительными, а при изготовлении дизайнерских штучек стоимость работы оценивается в несколько раз выше себестоимости.

Дело в том, что расчет цены для покупателя идет не за квадратный метр, а за квадратный сантиметр, и его стоимость в зависимости от региона, сезона, художественной ценности, оригинальности и спроса может составлять до 0,5 $ за см2 (а в квадратном метре 10000 кв. см!). Но даже без учета работы дизайнера, например, стоимость флокирования одного салона автомобиля составляет в среднем около 500 $ (чуть больше или меньше в зависимости от модели).

Поэтому можно сказать уверенно, что такой вид бизнеса, пока он еще не очень распространен и востребован, при грамотном подходе может стать очень выгодным. Особенно в преддверии Нового года, когда повышается спрос на сувениры, игрушки, милые необычные пустячки, вполне возможно попасть в струю и начать свое новое дело!

Флокирование. Покупка прибора для флокирования (флокатора)

Действие флокатора заключается в придании частицам флока электрического заряда и выбросе их на поверхность. Это происходит благодаря встроенному в прибор излучателю высоковольтного напряжения. Агрегаты для создания флоковыхповерхностей бывают промышленные и ручные. Для небольшого бизнеса чаще используют ручные флокаторы. Они подходят для работы с любыми поверхностями и стоят при этом намного дешевле промышленных. Идеальными характеристиками ручного флокатора являются: максимальное напряжение 70кВ, сила тока 20-25 микроампер.

Некоторые производители повышают данные показатели, подчеркивая при этом, что у их моделей повышенная производительность. Действительно скорость вылета частиц в этом случае повышается, однако они не успевают получить заряд, из-за этого вылетают хаотично и оседают на поверхности, толком не закрепившись. Следовательно, плотность забивки страдает, покрытие получается неоднородным – либо с проплешинами, либо с комками. К тому же в этом случае значительно повышается расход материала.

Хороший флокатор не нужно встряхивать, чтобы он работал . Наоборот, движения при работе с ним должны быть плавные, тогда флок ложится равномерно, создавая бархатистую поверхность. Исключение составляют те случаи, когда работу приходится проводить, держа прибор для флокирования «вверх ногами», когда флок не попадает на излучатель. В таких случаях флокатор действительно необходимо иногда встряхивать. Также стоит обратить внимание на размер бункера. Если вам приходится наносить покрытие в труднодоступные места, например, внутрь сейфа, удобнее будет работать с бункером маленького размера. При обработке больших площадей пригодится большой бункер. От материала, из которого сделан излучатель, также зависит плотность набивки. Лучше всего, если он сделан из алюминия.

Дополнительным плюсом прибора для флокирования будет возможность работы от аккумуляторов, таким флокатором работать гораздо удобнее, чем моделями, работающими от сети. Также, учитывая, что прибор все-таки ручной, стоит обратить внимание на его вес. Также к дополнительным, но не обязательным, характеристикам можно отнести наличие регулировки мощности. Чтобы сделать правильный выбор, нужно исходя из своего бюджета, изучить характеристики представленных моделей и отзывы флокировщиков, которые имели с ними дело.

Флокирование. Подготовка рабочего места

Помещение, в котором будет работать флокировщик, должно быть достаточно просторным. Из-за токсичности используемых в процессе работы материалов желательно создать принудительную вентиляцию.

Качество флокирования зависит от влажности воздуха внутри помещения, идеальной считается влажность 50-60%. Также плюсом будет, если в помещении будет поддерживаться постоянная температура около 20-25?С. По соображениям безопасности в помещении обязательно должен быть порошковый огнетушитель.

Основным рабочим местом при флокировании является стол, поэтому его необходимо оборудовать в первую очередь. Для удобства работы высота стола должна быть около 1м.

Площадь его поверхности определяется характером изготавливаемых изделий. Если это статуэтки, цветочные горшки или другие небольшие предметы, то размер столешницы может быть примерно 1м в длину и 0,6м в ширину. Если же планируется отделка флоком, например, салона автомобиля, то габариты должны быть не меньше 1,6м в длину и 1м в ширину. На таком столе поместится любая деталь авто, включая потолок. Для сокращения потерь флока, который разлетается в процессе работы, на столе можно сделать бортики.

Для этого на столешницу с 3-х сторон прибивают рейки высотой около 0,3м. Такая высота наиболее оптимальна, ее хватит для задержки основной массы частиц ткани и, при этом, она не будет мешать, даже если в процессе работы придется перемещаться вокруг стола.

При работе с флокатором не стоит забывать о безопасности , поэтому обязательно нужно заземлить стол . Для этого его накрывают оцинкованным листом, который соответствует размеру столешницы, и от него отводят медный или алюминиевый провод, сечением около 0,5см, соединяя второй конец с контуром заземления (для этих целей нельзя использовать радиаторы и водопроводные трубы).

Затем весь стол, включая бортики, покрывают плотным полиэтиленом. Это делается для удобства работы – стол будет легко очистить от клея, частички флока не будут застревать в трещинах.

Стол следует поставить так, чтобы к нему можно было подойти со всех сторон, кроме того он должен быть хорошо освещен. Прибив полку под столом можно организовать место для хранения флокатора и прочих инструментов. Помимо стола потребуется место для сушки изделий. Для этих целей можно использовать стеллажи или полки. Их размеры зависят от объема работ и размера изделий. При больших объемах производства или при работе с некоторыми адгезивами может потребоваться принудительная сушка. Тогда необходимо оборудовать сушильный шкаф. Для этого собирают каркас шкафа с полками, а внутрь помещают обогреватель. На этом организация рабочего места закончена, теперь можно приступать к работе.

Флокирование. Подготовка флокируемой поверхности

Подготовка флокируемой детали в первую очередь зависит от самой детали, а точнее от материала из которой она изготовлена.

Рассмотрим варианты:

1. Деревянные и гипсовые поверхности . Такие изделия следует грунтовать, так как у них есть много пор. Не грунтовать изделие можно, но если оно не превышает размер 10Х10 см. Грунт можно использовать любой, но только, чтобы потом клей был совместим с данным грунтом.

Поверхности лучше всего грунтовать пентафталевыми эмалями. Из выпускаемых на сегодняшний день наилучшей считается краска ПФ-226 коричнево-желтого цвета. Для того, чтобы убрать желтизну из данной краски в нее добавляют ПФ-115 черную в пропорциях с ПФ-226:Пф-115 как 3:1. Для равномерного нанесения не следует брать краску, которая уже долго храниться, так как растворитель улетучивается и сама краска становится вязкой, что значительно усложняет процесс. Но если нет другого варианта, то такую краску можно разбавить уайт-спиритом.

Слишком жидкая краска тоже не есть хорошо – она является плохой основой для флоко. Поэтому немало внимания уделяется вязкости! 40-50 она должна составлять по вискозиметру. Такая краска будет хорошим грунтом и даже при повторном нанесении станет хорошим клеевым составом для флока. Но прежде чем наносить второй раз, нужно дождаться когда грунт полностью высохнет. Если флокировать будете ламинированные поверхности, то такие изделия не нуждаются в грунтовке.

2. Изделия из оргстекла и пластмассовые изделия . Такие изделия перед тем, как наносить клей, нужно тщательно потереть моющим составом от жировых загрязнений, мигрирующих в процессе хранения изделий к поверхности составляющих пластмассы. В качестве обезжиривающего средства можно воспользоваться тринатрием фосфатом. Его следует растворить в теплой воде в соотношении 5:1литру. Сам процесс обезжиривания можно делать окуная изделие или при помощи ветоши. Перед нанесение клея и флока поверхность должна быть полностью сухой.

3. Металлические изделия . Такие изделия нужно обезжиривать также уайт-спиртом или скипидаром. Поверхности большого размера рекомендуется грунтовать как и в случае с пластмассовыми изделиями.

4. Стеклянные поверхности . Данные поверхности, аналогично, как и пластмассовые следует обезжиривать моющими средствами.

Флокирование. Нанесение флока

Нанесение флокового покрытия производится после проведенной подготовки поверхности и непосредственно самого флока.

Краска или клей наносить следует ровным слоем на поверхность изделия, которое выбрали, без подтеков и наплывов. Также требуется заранее определиться каким способом наносить флок.

Чтобы флоку не было сложно воткнуться в клей и чтобы на поверхности самого изделия не образовалась пленка из клея с поверхностным измененным натяжением, нужно начинать флокирование не позже 3-4 минут после того, как нанесли клей.

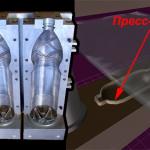

На рисунке можно увидеть два разных результата: результат флокирование в течении 3-4 минут после нанесения клея и результат в течении 10 минут.

|

В результате видно, что:

Ворсинка крепко сцепилась с пленкой полимерного связующего после отвержения и соответственно глубоко проникла в слой клея;

Ворсинка закрепилась ненадежно, так как проникла лишь в небольшую часть своей поверхности, и скорее всего при дальнейшей эксплуатации изделия она выпадет.

Процесс флокирования предусматривать, что после первого раза необходимо сдуть не закрепившиеся ворсинки при помощи пылесоса, а после опять повторить процедуру, т.е. флокирование изделия, но только без нанесения клея. Такой процесс позволит новым ворсинкам занять свободные места в слое клея. В том случае, если выбранное изделие имеет сложную конфигурацию, процедуру флокирования можно повторять еще раз.

В зависимости от режима сушки клея, который был выбран, нужно проводить и сушку самого изделия. После завершения процедуры, нужно дождаться, когда изделие (клей) полностью высохнет и лишь тога осуществлять контроль качества, чистку и упаковку.

Флокирование. Сушка детали

Сушка производимых деталей методом флокирования определяется в зависимости от выбора одного из трех видов производства.

Рассмотрим по порядку каждый из них.

Первое

- это производство малотиражное, сюда войдут единичные изделия, к примеру, части при отделке автомобильного салона

.

Для данного метода производства характерно обычное нанесение клея на основе растворителей, с помощью кисти или валика. Следует отметить, что клей должен очень медленно высыхать. Само флокирование производится с помощью ручного флокатора.

Сушка данных изделий проводится в открытом помещении при поддержании комнатной температуры в течение суток.

Второе

– это производство среднего тиража изделий, к примеру, покрытие флоком бутылок

.

Здесь производство начинается таким же методом нанесения клея, но неплохо также выполнять окунание, что позволит использовать специальный клей с временем высыхания до пяти минут. Флокирование производится как вручную, так и в камере для объемного флокирования.

Сушка при таком методе также возможна открытая при комнатной температуре или же с использованием сушильного шкафа.

Третье

– это многотиражное производство, здесь примером послужат футляры и специальные коробочки для ювелирных украшений

. Метод нанесения водно-дисперсионного клея лучше всего использовать распыляющий. Флокированиепроизводится на стационарной флок-машине.

Сушку таких деталей следует проводить в специальной проходной печи.

Самыми лучшими условиями для проведения процессов флокирования в помещениях являются: уровень влажности, составляющий 50-60 процентов с температурой 25 градусов. Что бы контролировать и поддерживать такие условия, лучше всего использовать в помещении специальные приборы.

Результат флокирования.

|

Технология флокирования становится все более популярной с каждым днем. Ведь всё новое - это хорошо забытое старое! Под флок попадает все что бросается в глаза, начинается все конечно с домашних предметов интерьера! Не исключение и эти замечательные бутылки, которые после обработки флоком, стали дороже как минимум в несколько раз! А вживую, данные предметы, выглядят еще более привлекательными! И к слову сказать, эту работу выполнил наш друг, который только начинал на тот момент осваивать технологию флокирования! Мы желаем ему успехов в данном бизнесе! |

||

|

Прибор: Ручной флокатор РФ-У03 Материал: Флок Италия - 1 мм, Клей Тубикол |

|||

Флокирование. Необходимое оборудование для начала бизнеса

Флокирование – это технология создания на различных поверхностях бархатистой оболочки. Эта бизнес-идея пока не получила широкого распространения. Но флокирование телефонов, автомобильных панелей, ноутбуков и сейфов пользуется спросом. Это модно, эстетично и достаточно современно.

С помощью флокирования можно создавать эксклюзивные бутылки, сувениры и другие необычные предметы.

Для организации производственного процесса необходимо приобрести ручной флокатор и расходные материалы – флок и клей. Также надо иметь производственное помещение с рабочим столом и стеллажами, имеющее заземление. Комнатная температура в помещении должна быть постоянной при влажности не более 75%.

Флокатор.

Для электростатического флокирования можно воспользоваться ручным флокатором (например, У02М). В его комплектацию входит высоковольтный генератор, сетевой адаптер, бункер для флока и сетки бункера. Лично у меня РФ-У03, покупал я его за 11 000 российских -

, сейчас он уже может подорожал.

Клей.

Первый этап работы – это нанесение на изделие клеевой основы. Для высокого качества флокирования используют клей немецкой фирмы СНТ, который обладает высокой электропроводностью. На изделие его наносят кисточкой (в некоторых случаях применяется полное погружение в клей). На клеевой слой с помощью флокатора напыляется флок.

Флок.

Для флокирования изделий обычно применяют полиамидный флок длиной 0,5-1 мм. Достигать цветовой гаммы, желаемой заказчиком, можно путем смешивания нескольких цветов. Их совместимость, пропорции и получаемый оттенок определяют экспериментальным путем. Излишки просыпанного на рабочем столе флока можно использовать повторно, засыпая его в бункер флокатора.

Флок хранится в темном помещении в плотно закрытой таре, так как при замерзании, нагревании и намокании он приходит в негодность.

Средний расход флока составляет 150-200 гр. на 1 кв. м.

Готовые изделия должны сушиться в течение суток, для чего потребуются специальные стеллажи.

Самодельный электрофлокатор

Флокирование

Флокирование (от англ. flocking - клочок, пучок, шерстяные очески, хлопчатобумажные очески) - процесс покрытия флоком. Состоит в покрытии поверхности определенной формы, предварительно смазанной клеем, нарезанными текстильными волокнами. Методы покрытия в прежние времена были разными, а в настоящее время это делается под воздействием электростатического поля, получаемого с применением флокатора. Нарезанные волокна (мононити), так называемый «флок», получают из сырья различного происхождения (шерсть, хлопок, полиамид, вискоза, акрил и т. д.). Они бывают разной длины, разных цветов и разной толщины. Для электростатического флокирования волокна, в процессе химической активации (сразу после крашения), обрабатываются специальными электролитами. Только активированные волокна флока в электростатическом поле флокатора ориентируются перпендикулярно поверхности клея «ёжиком».

Существует 2 типа флока:

- флок некалиброванный

, «под замшу» (молотый) или флок с волокнами разной длины;

- калиброванный флок

(резанный), нити которого нарезаны с высокой точностью (стандартными длинами для калиброванного флока являются от 0.2 мм до 5 мм).

Следуя природе и размеру используемых текстильных нитей, возможно получение следующих видов флокирования:

- замшевый;

- бархатный;

- войлочный.

Флокирование бывает сплошным и выборочным. Флоком могут покрываться любые объекты по форме, материалу, структуре (плоские или объёмные). При сплошном флокировании клеем покрывается вся поверхность флокируемого объекта полностью. При выборочном (или частичном) флокировании клеем покрывается только часть (или части) поверхности объекта, используя трафаретные методы.

Флокатор генерирует (вырабатывает) высоковольтное отрицательное электростатическое поле, необходимое для флокирования активированными волокнами флока. Флокаторы бывают ручными и стационарными.

Электрофлокатор

Состав, принцип действия.

Электрофлокатор функционально состоит из корпуса, внутри которого расположены элементы электросхемы и выносного излучателя. Элементы электросхемы обеспечивают выработку и подачу на электрод излучателя высокого напряжения. Этот электрод, расположенный внутри бункера, в который засыпают флок, обеспечивает наличие разгонного электростатического поля, за счёт которого обеспечивается ускорение частиц флока. Флок под воздействием электростатического поля вылетает из бункера и оседает на клеевом покрытии того предмета, который подвергают флокированию.

Изготовление, сборка ЭФ.

Изготовление ЭФ целесообразно начать с подбора материалов и стандартных изделий, указанных в спецификации. Из плотной бумаги необходимо сделать выкройки в натуральную величину листовых деталей, например, поз.1 - 3, 7, 10, 11 - 14 и т.д. Затем приступают к изготовлению деталей блока излучателя. Деталями, определяющими размеры излучателя являются бункер (поз.29,30), трубка поз.39, ручка излучателя поз.42 и кабель поз.46. Для бункера необходимо подобрать жесткую пластиковую банку с закручивающейся крышкой и плоским дном ёмкостью 250...400 г. В авторском варианте была использована банка диаметром 85 мм и высотой 105 мм от порционного киселя производства ООО «Биокор», г. Пенза. Меньшую банку подбирать нецелесообразно, ибо придется очень часто дозаправлять бункер флоком. Трубка - полипропиленовая, с толщиной стенок 3 мм, меньшая толщина и полиэтилен вместо полипропилена приведут к снижению прочности излучателя. Ручка поз.42 может быть чуть больших размеров, чем указано на чертеже, но никак не меньше и обязательно из бесшовной трубы. Кабель использован коаксиальный, наружный диаметр изоляции 14 мм, диаметр изоляции между центральной жилой и экранирующей оплёткой 11 мм, диаметр центральной жилы - 3,4 мм. Кабель с диаметрами изоляции меньше, чем указано, использовать нельзя. После подбора этих материалов, при необходимости корректируют размеры остальных деталей излучателя. В подобранной банке для бункера электрод должен располагаться на расстоянии одной трети высоты бункера от дна бункера, а расстояние от стенок бункера до края электрода поз.32 должно быть 15...25 мм. В дне корпуса бункера (в дне пластиковой банки) выполняют по центру отверстие диаметром 12 мм, в крышке - отверстие диаметром 80 мм. Из полиэтиленовой крышки для стеклянных банок вырезают кольцо 78x68 мм, из пластиковой оконной сетки - кружок диаметром 78 мм, затем сетку укладывают на кольцо и приваривают кольцо к сетке при помощи паяльника. При сварке между жалом паяльника и сеткой целесообразно расположить фторопластовую ленту. Заусенцы удаляем лезвием и получаем сетку поз.31. Переходники поз.36 и 41, заглушку поз.45 вытачиваем из эбонита на токарном станке согласно чертежей, отверстия глубиной 5 мм выполнять совместно с отверстиями в ручке поз.42 и трубке поз.39. В ручке поз.42, помимо резьбовых отверстий диаметром 5 мм, выполняют паз для закрепления контакта поз.44. Стойку поз.33 из стали вытачивают на токарном станке; из листовой стали вырезают электрод поз.32; из листовой латуни вырезают контакты поз.38,44, боковой электрод поз.35; из листового текстолита - шайбу поз.34. Шайбы поз.40 и 43 вырезают из туристского коврика, пластиковые заклёпки поз.37 изготавливают из пластиковых стержней из наборов для сборки моделей-копий. В качестве оболочки поз.47 лучше использовать напорный шланг от стиральных машин-автоматов, но более доступен полиэтиленовый гофрированный поливочный шланг. При сборке излучателя конец кабеля зачищают до центральной жилы на длину 50 мм, к ней припаивают поз.38; затем кабель очищают от наружной изоляции и экранирующей оплётки на длину 350 мм, оставив «косичку» из оплётки длиной 50 мм. Затем на разделанный конец кабеля надевают детали в следующей последовательности: поз.45,43 (7 шт.), 42,41,40 (23 шт.), 39. Через отверстия в корпусе бункера, шайбе поз.34, электроде поз.35 и переходнике поз.36, продевают резьбовой конец стойки поз.33 и, с помощью поз.54,56 закрепляют контакт центральной жилы кабеля поз.38. Затяжку производить до деформации отверстия бокового электрода. Место контакта заливают эпоксидной смолой (см. сборочный чертёж излучателя). Внутри корпуса бункера до заливки к стойке крепят электрод поз.32. Боковой электрод изгибают по форме корпуса бункера. Затем на переходник поз.36 надвигают трубку, совместив отверстия диаметром 5 мм, в отверстия вставляют заклепки. В полость трубки заправляют шайбы поз.40,оставив свободным пространство глубиной 40 мм для размещения поз.41. В трубку вставляют переходник поз.41, совмещают отверстия и вставляют заклепки. К «косичке» оплётки припаивают контакт поз.44, крепят его винтом поз.48 к ручке, ручку поз.42 надевают на поз.41 так, чтобы контакт поз.44 расположился в зоне лыски переходника, совмещают отверстия ручки и переходника, вставляют заклепки. В ручку заправляют уплотнительные шайбы поз.43 и вставляют заглушку поз.45, которую фиксируют в ручке винтами поз.48. На сопрягаемые поверхности переходников, трубки и ручки перед сборкой нанести анаэробный (полимеризующийся без доступа воздуха) герметик. Затем паяльником аккуратно оплавить выступающие концы заклепок для формирования у них шляпок. На корпус надеть сетку и зафиксировать её крышкой. Излучатель готов, откладываем его в сторону и продолжаем изготовление ЭФ.

Изготовление корпуса ЭФ.

Из листового металла вырезаются развертки поз.1,2,3. В поз.2,3 выполняются отверстия согласно чертежей и производится их изгибание. Поз.1 также изгибается согласно чертежу и, по отверстиям поз.2 и 3 производят разметку и сверление отверстий. Из полосы металла нарезают гайки поз.5 и приваривают их к основанию и перегородке, совместив центры отверстий в деталях и гайках. Сварку целесообразно производить с вкрученными в гайки технологическими болтами. После этого, проверив собираемость крышки и основания, перегородки и основания и, устранив дефекты собираемости, выполняют в основании все оставшиеся отверстия (за исключением отверстий в основании по п.1 чертежа), наносят маркировку. К крышке крепят ручку, используя для жесткости накладку прямоугольной формы толщиной 2 мм. Ножки вытачивают на токарном станке. Болт заземления также целесообразно прихватить сваркой с внутренней стороны основания. Элементы корпуса поз.1,2,3 окрасить нитрокраской, предварительно защитив резьбы. Элементы корпуса до установления в них остальных сборочных единиц ЭФ не соединять между собой.

Изготовление ВВ-блока.

После подбора радиоэлементов согласно спецификации, из фольгированного стеклотекстолита вырезают плату поз.21, контактные площадки из фольги вырезают ножом, обязательно скруглив острые углы, зачищают их мелкозернистой шкуркой, покрывают спиртовым раствором канифоли и, залуживают. Пазы для размещения конденсаторов и перегородок поз.19 выпиливают лобзиком. Радиоэлементы на плате распаивают, предварительно убедившись в их исправности. При пайке исключить образование «сосулек» припоя. Из фанеры вырезают поз.11-14 согласно чертежей, и соединяют их в коробку, крышку не устанавливают. Из стекла вырезают поз.15-20 и крепят их к внутренним стенкам коробки герметиком для стекольных работ. Полученную коробку крепят к основанию (см. сборочный чертёж) ножками, винтами поз.49 и поз.51-53, сориентировав большие отверстия в основании и боковой стенке ВВ-блока. По отверстию в боковой стенке ВВ-блока уточняют расположение отверстия в основании (центры должны совпадать), и выполняют его диаметром, соответствующим диаметру горловины пластикового корпуса поз.23. Затем пластиковый корпус диаметром не менее 70 мм (с закручивающейся крышкой диаметром не менее 60 мм) обрезают по длине так, чтобы он, закрепленный в стенке основания, слегка касался изолятора поз.17. В крышке этого корпуса выполняют отверстие диаметром 14 мм (под кабель поз.46). Демонтируют коробку ВВ-блока, крепят корпус поз.23 в отверстии основания и снова устанавливают коробку ВВ-блока так, чтобы обрезанная часть корпуса поз.23 вошла в отверстие боковой стенки поз.13 коробки ВВ-блока. Далее заливают полость коробки до половины эпоксидной смолой (большое отверстие в боковой стенке закрыть изнутри бумагой для предотвращения вытекания смолы), быстро укладывают плату поз.21 с распаянными радиоэлементами до упора платы в подставки поз.20. Также быстро вставляют в пазы платы перегородки поз.19 вертикально до упора в дно. Кабель от собранного излучателя с надетой оболочкой поз.47, пропускают через отверстие в крышке пластикового корпуса поз.23 и припаивают центральную жилу кабеля к плате. Оплетку кабеля пропускают через проколотое отверстие в поз.23, скручивают, припаивают к стандартному наконечнику и крепят вблизи отверстия для поз.23 при помощи поз.48,51-53, предварительно просверлив в стенке основания отверстие диаметром 5,5 мм (краску вокруг отверстия зачистить). В проколотое отверстие в поз.23 закачивается до отказа силиконовый герметик. К площадке «а» платы припаивается кабель поз.28 (к Тр2). Полость коробки заполняется вровень с краями эпоксидной смолой, на нее укладывается изолятор поз.16 и крепится крышка поз.12, пропустив предварительно через отверстия в них кабель поз.28.

Трансформатор Tp1 изготовлен на базе старого трансформатора питания ТС-360М (от телевизора «Электрон-701»). В нём оставлена первичная обмотка «6-7» - 478 витков провода ПЭВ-1 диаметром 0,62 мм (220 В), остальные обмотки удалены и намотана обмотка «2» -1300 витков провода ПЭВ-1 диаметром 0,62 мм (600 В) и обмотка «3» - 17 витков того же провода. При обеспечении указанных напряжений могут быть использованы и другие трансформаторы мощностью не менее 150 Вт. Изготовленный трансформатор крепится к перегородке винтами и гайками М4. Плата поз.7 вырезается из текстолита, на ней крепятся навесным монтажом остальные элементы схемы (VD1,VD2,VS1,C1 - при помощи штатных крепёжных элементов), сама плата закрепляется на перегородке при помощи втулок поз.9 и поз.50-53. Коробка блока катушки изготавливается из фанеры, аналогично коробке ВВ-блока и, закрепляется на перегородке при помощи поз.49,51-53. После этого перегородку закрепляют на стенках основания винтами поз.48 и, кабель поз.22 присоединяют к центральному выводу катушки зажигания. Контакт должен быть надёжен, при необходимости использовать пайку. Затем коробку блока катушки заливают парафином или силиконовым герметиком. На левой стенке основания монтируют элементы управления ЭФ, кнопку SB1 необходимо сделать выносной, её можно заменить обычным клавишным выключателем, смонтированном на фанерном основании. Место прохождения проводов к SB1 защитить резиновой втулкой. После этого производят окончательный электромонтаж и производят опробование ЭФ, насыпав в бункер немного флока и включив аппарат без установки крышки, предварительно заземлив ЭФ. Во время работы в корпусе не должно наблюдаться пробоев высокого напряжения и флок из бункера должен вылетать с ускорением. При нормальном функционировании окончательно собрать ЭФ, установив и закрепив крышку.

Вам наверняка не раз встречалась сувенирная продукция (милые статуэтки, бутылки, флаконы для парфюма, открытки, в конце концов), покрытая цветным бархатистым материалом, напоминающим одновременно и замшу, и велюр, и бархат, но не являющимся ни одним из них. Что же это такое? Подобный материал называется флоком и имеет очень необычный способ нанесения. Но знали ли вы, что флокировать можно не только предметы быта, но и автомобили. Причём как изнутри, так и снаружи. Подобная процедура позволит придать машине необычный вид и выделить её среди множества других. Особенно приятно, что при должных стараниях, выполнить флокирование салона автомобиля вполне возможно своими руками.

Флокирование - что это такое + примеры на фото

Флокирование - это процесс нанесения специального материала - флока - на какую-либо поверхность под воздействием электростатического поля. Флок представляет собой множество текстильных волокон длиной от 0,2 до 0,5 мм, полученных путём мелкой нарезки или рубки шерсти, вискозы, хлопка или другого сырья.

В зависимости от принципа нарезки выделяют следующие типы флока:

- калиброванный, при котором толщина и длина всех волокон одинаковая;

- некалиброванный, при котором толщина и длина волокон отличаются.

В продаже чаще всего встречается флок с длиной волокон 0,5, 1 и 2 мм. Самое популярное сырьё для изготовления - полиамид и вискоза.

Волокна перед использованием проходят химическую обработку специальными электролитам. Для их нанесения используется особый инструмент - флокатор. Он вырабатывает высоковольтное электростатическое поле с отрицательным зарядом, благодаря которому волокна прочно прилипают к поверхности с нанесённым клеем, принимая строго перпендикулярное положение. За счёт этого покрытие становится похожим на замшу или бархат. Кроме того, перед обработкой волокна окрашиваются, поэтому поверхность, покрытая флоком, может быть практически любого цвета.

Флокировать можно всё что угодно начиная от пластмассовых игрушек и заканчивая металлическим кузовом автомобиля.

Другое дело, что далеко не все решаются на такие кардинальные перемены во внешнем облике своего железного коня. А вот флокирование интерьера автомобиля: потолка, панели управления, обшивки двери - очень популярный вид стайлинга в последнее время.

Интересно, что укладывать флок можно как на плоскую, так и на рельефную поверхность. Благодаря технологии нанесения, все выпуклости и впадины будут равномерно заполнены материалом. Кроме того, флокировать поверхность можно как целиком, так и выборочно, используя специальные трафареты.

Преимущества и недостатки процедуры

Недостатков у этого вида стайлинга не так уж и много. Главный их них - наличие специального оборудования для осуществления процесса, ведь далеко не у каждого в гараже найдётся флокатор. Многие попросту боятся неизвестной технологии, отдавая предпочтение привычным оклейкам и перетяжкам. Но с объективной точки зрения, флокирование обладает лишь следующими минусами.

- Некоторые виды материала могут электризоваться;

- Спиртосодержащие жидкости разрушают структуру покрытия;

- Относительно высокая цена на материалы и оборудование.

Что касается цены, то её следует рассматривать в сравнении с другими видами изменения интерьера автомобиля. Разумеется, перетяжка салона карпетом будет стоить куда меньше. А вот использование натуральной кожи или оригинальной алькантары обойдётся вам гораздо дороже. Если вас не пугает кропотливая работа, редкие искры статического электричества, и вы не собираетесь поливать флокированные поверхности спиртом, обратите внимание на преимущества этого материала.

- Разнообразие цветов и фактур. Вы можете использовать в оформлении салона как классические серые и бежевые оттенки, так яркие оранжевые, розовые, фиолетовые. Длина волокон и сырьё, из которого они были изготовлены, позволяет создать имитацию бархатной, замшевой или велюровой поверхности.

- Удобство ухода. На флоке не остаются масляные пятна, как, например, на коже или кожзаме. Вы легко очистите его от пыли обычной влажной тканью.

- Устойчивость к возгораниям. Если вы привыкли курить внутри автомобиля, вам больше не следует бояться, что пепел прожжёт дыру в обивке. Автомобильный флок содержит полиамид и полиэстер, поэтому устойчив к высоким температурам.

- Устойчивость к ультрафиолетовому излучению. Спустя годы, ваше покрытие останется столь же ярким, что и в день флокирования. Цвета не выгорают на солнце и сохраняют оттенок и насыщенность.

- Флок не впитывает запахи. Ещё один аргумент для любителей покурить не выходя из машины.

- Теплоизоляция. В холодную погоду автомобиль с флокированными поверхностями остывает медленнее, чем обычный. Считается, что 2 мм флока способны заменить 10 мм специального теплоизоляционного материала. В жаркую погоду от флока тоже есть польза - покрытие нагревается медленнее и меньше, чем, например, кожа.

- Звукоизоляция. Достаточно нанести слой материала на обшивку дверей, и уличный шум будет беспокоить вас гораздо меньше. Этот принцип работает и в обратную сторону: другие участники дорожного движения не узнают, какой у вас изысканный музыкальный вкус и дорогая акустическая система. В среднем флок поглощает 13% шума.

- Прочность и износостойкость. Вы можете быть уверены, что покрытие сохранит свой внешний вид ещё как минимум 5 лет после нанесения. На нём не образуются глубокие царапины и потёртости.

- Безопасность материала с точки зрения экологии и воздействия на организм. Вы можете быть уверены, что все химические вещества, используемые при создании материала, абсолютно безвредны для здоровья человека и окружающей среды.

Конечно, многим автомобилям подобные украшения могут попросту не идти. Если вы, например, крупный бизнесмен, разъезжающий на автомобиле класса люкс, то зелёный флок в салоне вашей машины будет выглядеть по меньшей мере странно. Однако даже в этом случае никто не мешает вам выразить свою индивидуальность.

Видео: особенности флока

Подготовка помещения

Прежде чем приступать к украшению элементов салона, следует выбрать и подготовить помещение. Внутри квартиры или дома ни в коем случае нельзя проводить флокирование даже самых мелких деталей. В процессе работы материалы обладают повышенной токсичностью.

Вы можете использовать для работы гараж или подвальное помещение. Предварительно убедитесь, что оно хорошо проветривается. Если это не так, следует сделать принудительную вентиляцию и оборудовать рабочее место вытяжкой. Оптимальная влажность внутри помещения составляет 50–60%, а температура воздуха должна быть около 20–25 °C.

Для комфортной работы нужно подготовить поверхность, на которой вы будете проводить флокирование. Находиться она должна на комфортной для вашего роста высоте: как правило, это 1 м. Так как работать вы будете с элементами автомобиля, а среди них встречаются довольно крупные, например, потолок, длина поверхности должна быть не менее полутора, а ширина не менее одного метра. Для защиты от разлетающихся в разные стороны частиц, столешницу можно оборудовать бортами высотой 30 см. Расположите своё рабочее место в центре помещения, чтобы к нему можно было подойти с любой стороны. Позаботьтесь о хорошем освещении: при тусклом свете вы можете пропустить участки детали, и вид изделия будет неопрятным.

Во время работы мелкие волокна разлетаются в разные стороны и застревают в поверхности рабочего стола. Чтобы избежать этого, застелите его клеёнкой.

Важный момент при подготовке рабочего пространства для флокирования - это заземление. Стол нужно накрыть оцинкованным листом, размер которого точно совпадает со столешницей. С помощью медного или алюминиевого провода соедините лист и контур заземления. Оптимальное сечение провода - 5 мм. Важный момент: не используйте в качестве контура заземления водопроводные и отопительные трубы.

Если вы планируете покрывать флоком одновременно большое количество деталей, подготовьте место, где будете их просушивать. Для ускорения этого процесса, помещайте изделия в сушильные камеры. Их легко сделать своими руками, оборудовав обычные шкафы обогревателями.

В целях безопасности приобретите порошковый огнетушитель. Помните, что вы работаете с электричеством, пусть и со статическим. Нарушения техники пожарной безопасности могут сыграть с вами злую шутку.

Порядок флокирования своими руками

Процесс флокирования салона автомобиля не очень сложный, но довольно трудоёмкий. Вам вполне по силам справиться с ним самостоятельно. Уделите внимание подбору качественных материалов и инструментов: от них напрямую зависит качество покрытия.

Все детали, которые подвергнутся обработке, необходимо демонтировать и разместить на рабочем столе. Далее, нужно подготовить их поверхность к нанесению материала, и только потом приступать к самому флокированию.

Выбор оборудования и материалов

При флокировании элементов салона автомобиля вооружитесь следующим набором инструментов и материалов:

- средство для очищения поверхности от грязи;

- обезжириватель;

- абразивы с мелким и крупным зерном;

- шпаклёвку по пластику (при необходимости);

- грунт (праймер) по пластику (при необходимости);

- колер для клея (при желании);

- кисточка или валик для нанесения клея;

- флок;

- флокатор;

- бытовой фен.

Первое, что вам необходимо приобрести - это ручной электрический флокатор. Чтобы выбрать качественный инструмент, обращайте внимание на определённые моменты.

- От мощности флокатора зависит то, с какой скоростью будут распыляться волокна. Оптимальная мощность составляет 70 кВ на 25 микроампер.

- Отдайте предпочтение прибору, который позволяет регулировать мощность. Так вы сможете подстраивать силу потока как под крупные, так и под мелкие детали без потери времени и материала.

- Возможность работы от батареек. Этот фактор необязателен, но может помочь закончить работу при неожиданном отключении электричества. К тому же с таким инструментом вы будете более мобильны.

Качественное оборудование обойдётся вам не дешевле 10–15 тыс. рублей. Кому-то это может показаться слишком высокой ценой, но если ваша цель - не одинокая ручка КПП, а хотя бы потолок и приборная панель, то стоимость инструментов вполне окупится. В автомастерских сумма, которую вас попросят заплатить, будет в несколько раз больше.

Ещё один важный элемент - клей. Обычный суперклей здесь не подойдёт: вам нужны специальные составы для флокирования. Сегодня на рынке представлен большой ассортимент товара. Различия между клеями не только в цене и качестве, но и в материале, с которым они могут взаимодействовать, а также в способе нанесения. Для того чтобы подобрать себе подходящий состав, изучите данную таблицу.

| Наименование | AFA11* | AFA22* | AFA100** | AFA200** | AFA300** | AFA400** |

| fix B 11 | fix B 22 | fix 100 | fix 200 | |||

| Материалы | ||||||

| Пластик АБС, ПВХ, ПП | +* | +* | - | - | - | + |

| Кожа, кожезаменитель | +* | - | - | - | - | +* |

| Стекло | - | + | - | - | - | - |

| Дерево | + | + | - | - | - | + |

| Керамика | * | + | - | - | - | - |

| Металл | * | + | - | - | - | - |

| Бумага | + | - | +* | + | - | - |

| Текстиль | - | - | + | + | - | |

| Поролон | - | - | - | - | + | - |

| Ковровое покрытие | - | - | + | + | - | - |

| Растворитель | 646, 647, 650 | H2O (вода) | ||||

| Нанесение | ||||||

| Трафаретная печать | - | - | + | + | +** | +** |

| Распыление | + | + | - | - | + | + |

| Кисть | + | + | - | - | + | + |

| Валик | + | + | - | + | + | + |

| Ракель | - | - | + | + | +** | +** |

| Тампон | - | + | + | + | + | + |

| Окунание | +* | + | - | - | + | + |

Обратите внимание, что:

- «-» - не рекомендуется использовать;

- «+» - рекомендуется использовать;

- «+*» - рекомендуется при условии разбавления, а также подготовленной поверхности;

- «+**» - рекомендуется использовать, смешивая с составом AFA

Стоимость упаковки клея для флокирования составляет 0,8–1 тыс. рублей.

Выберите клей для флокирования в зависимости от поверхности, на которую вы будете его наносите, а также способа нанесения

Разумеется, вам не обойтись без главного компонента - самого флока. В настоящее время самыми популярными и качественными странами-производителями этого материала являются Англия и Швейцария. В продаже можно найти продукцию из Китая. Она является менее качественной, но при этом значительно уступает в цене. Российский флок тоже существует, но применяется для декорирования предметов быта и сувениров, а не автомобилей.

В зависимости от сырья флок подразделяют на следующие типы:

- вискозный - более нежный и мягкий на ощупь, но при этом и более подверженный механическим повреждениям;

- полиамидный - более грубый, но при этом более прочный и износостойкий.

Как правило, полиамидный флок имеет более высокую стоимость.

Две главные характеристики материала - это длина и ширина волокон. Оптимальная длина частиц для использования в салоне автомобиля составляет 1 мм. Более короткие волокна тоже можно использовать, но покрытие будет выглядеть менее эффектно. Что касается ширины, то она выражается такой величиной, как dtex.

- 0,9 – 2,2 dtex - покрытие получается мягким и бархатистым;

- 3,3 – 6,7 dtex - наиболее популярная толщина при работе с элементами интерьера машины;

- более 22 dtex - жёсткое и плотное покрытие, может использоваться для изготовления ковров.

Палитра цветов материала очень разнообразна. Помимо стандартных матовых, в ней есть серебристые, золотистые, бронзовые и даже флуоресцентные оттенки.

цветовая палитра флока довольно широкая, к тому же вы можете смешивать цвета и создавать новые оттенки

цветовая палитра флока довольно широкая, к тому же вы можете смешивать цвета и создавать новые оттенки

В среднем для покрытия 1 м 2 вам понадобится около 180 гр флока и такое же количество клея. Таким образом, одним килограммом материала можно покрыть до 8 м 2 .

Вам также понадобятся материалы и инструменты для подготовки поверхности к обработке. Это стандартный набор абразивов различной зернистости, обезжириватель, колер для клея в цвет волокон, а также специальный праймер для пластмассы (при условии флокирования пластмассовых поверхностей).

Подготовка флокируемой поверхности

Прежде чем приступать к флокированию, следует подготовить поверхность деталей к нанесению волокон. Порядок действий в этом случае следующий.

- Тщательно очистите деталь от пыли и грязи.

- В случае если деталь сделана из обычного жёсткого пластика, вам будет достаточно обезжирить её перед нанесением клея.

- Если на поверхности есть глубокие трещины, вмятины или изломы, их нужно ликвидировать. Для этого сначала зашлифуйте повреждённое место, а затем зашпаклюйте его. После просыхания шпаклёвки удалите излишки и сгладьте переходы с помощью наждачной бумаги.

- Если обрабатываемая деталь сделана из полипропилена, необходимо нанести специальный грунт (он же праймер) для пластика. Это повысит адгезию материала и улучшит сцепление с клеем для флокирования. Праймер обычно выпускается в форме аэрозолей. Среднее время высыхания составляет 10–15 минут.

- Так как вы работаете со статическим электричеством, заземлить нужно не только стол, но и саму деталь. Для этого используются специальные зажимы, которые крепятся к необрабатываемой стороне изделия.

- С помощью кисточки или валика нанесите клей на поверхность тонким равномерным слоем. Следите, чтобы не было проплешин или подтёков. Если излишки клея всё же образовались, их можно убрать с помощью сухой кисти.

Если вы хотите покрыть поверхность не целиком, а создать на ней определённый узор, то не нужно наносить клей на всю поверхность детали. Ограничьте выбранный участок скотчем и положите клей лишь на это место. Уберите скотч и начните флокирование.

Для того чтобы облегчить себе процесс распределения клея, добавьте в него колер. С его помощью вы будете видеть образующиеся наплывы состава. Используйте колер в цвет флока и тогда ваши огрехи при флокировании будут менее заметны.

После того как клей нанесён на поверхность, у вас есть не более 10 минут, чтобы распылить на неё волокна материала. Ещё один важный момент: следите, чтобы клеевой слой соприкасался с проводом заземления.

Процесс флокирования

Сам процесс флокирования представляет собой распыление текстильных частиц из специального аппарата.

Осуществляется он следующим образом.

- Засыпьте флок в бункер флокатора. Вы можете создать новый оттенок, смешав различные цвета волокон в определённых пропорциях.

- Возьмите флокатор в руку таким образом, чтобы касаться голой кожей металлической ручки инструмента. Таким образом вы создадите заземление.

- Держите флокатор строго перпендикулярно обрабатываемой поверхности. Расстояние между ними должно составлять 10–15 см.

- Настройте мощность инструмента, ориентируясь на форму и размер детали. Чем меньше обрабатываемая площадь, тем меньше должна быть мощность. Это поможет вам избежать перерасхода материала.

- Равномерно нанесите первый слой флока. Все ваши движения должны быть максимально плавными. Нельзя сильно трясти аппаратом: это приведёт к тому, что ворсинки не воткнутся в клей под углом 90°, а утонут в нём и будут мешать приклеиванию остальных волокон.

- Сдуйте лишние частицы феном.

- Повторяйте пункты 6 и 7 до получения качественного покрытия. Обычно для этого требуется 2–3 слоя.

Если вы совершили грубую ошибку при нанесении материала, весь слой клея вместе с флоком можно убрать с детали, но только в течение первого часа.

Неиспользованный флок пересыпьте из бункера обратно в пакет. Он ещё вполне пригоден для применения.

Видео: флокирование деталей салона автомобиля

Если всё сделано правильно, то покрытие детали станет однородным и бархатистым. В завершение работы его необходимо просушить. Для этого расположите деталь обработанной стороной вверх на полке или стеллаже. Время сушки зависит от размера изделия и количества слоёв, но в среднем составляет около суток. Если нужно ускорить высыхание, поместите деталь в сушильный шкаф. О том, как сделать сушильный шкаф, мы рассказывали ранее.

Готовое изделие верните на прежнее место в салоне автомобиля и наслаждайтесь его внешним видом.

Флокирование представляет собой превращение любой поверхности в бархатную и приятную на ощупь. Эта ниша свободна для начала собственного перспективного проекта, так как популярность пока только появляется. Такой вид бизнеса требует минимума вложений, как материальных, так и умственных. Для этого дела нет необходимости оканчивать курсы или получать высшее образование, а вот все расходы окупятся в минимальные сроки.

Флокирование салона автомобиля – это процесс нанесения небольших волоков хлопка, шерсти или бархата с применением электростатического поля. Эта процедура проводится с помощью специального устройства – флокатора. Это генератор, который вырабатывает невысокое напряжение и подает его на электрод.

В конечном счете, флок для флокатора вылетает с необходимой силой и равномерно распределяется по рабочей поверхности. Для качественного закрепления на материале поверхность покрывается качественным клеем.

Наша оценка бизнеса:

Стартовые инвестиции - 50 000 рублей.

Насыщенность рынка - низкая.

Сложность открытия бизнеса - 1/10.

Что необходимо для начала собственного дела?

Перед тем как начать работу следует изучить, выбрать и купить оборудование для флокирования: флокатор, клей для флокирования

и материал. Если вы живете в большом городе, то проблем с этим вопросом не возникнет. В противном случае придется приобрести материалы черед Интернет в крупных городах, так как в небольших селах о таком проекте многие не знают.

Выбор помещения для работы не менее важный вопрос. Работать дома крайне не рекомендуется, так как клей имеет неприятный специфический запах и долго высыхает. Важно, чтобы выбранное помещение было теплым и сухим. Иначе в зимний период вы сможете работать. При проектировании помещения необходимо установить рабочий стол с заземлением, а также нормальную вентиляцию. Важно качественное освещение. Все это потребует минимальных затрат, которые окупятся в кратчайшее время. Сколько стоит открыть этот бизнес? Вложения здесь минимальны и ограничиваются необходимостью покупки материалов для работы.

Для быстрой и плодотворной работы нужна практика. Именно с ней к вам придет опыт и мастерство. Так вы сможете тратить минимальное количество времени на подготовительные работы. Если вы творческая натура, то сможете очень креативно придумывать идеи для работы и предлагать клиентам уникальные проекты. В противном случае вам поможет интернет, где есть масса интересных идей и предложений. Итак, как сделать флокирование своими руками?

Технология флокирования проста, однако необходима практика, чтобы изделия были без изъянов. Разный материал имеет свою длину ворсинок, плотность и посадку нанесения. Чтобы делать работу качественно и быстро потребуется некоторое время и опыт придет.

Что вы сможете предложить клиентам?

- флокирование стен;

- флокирование авто;

- флокирование рамок с фото;

- флокирование бутылок и картин.

Что нужно знать о процессе флокирования?

Флокирование появилось в Китае, где весь процесс работы проводился вручную. Сегодня работа проводится с применением флокатора, который придает ворсинкам отрицательный заряд и распыляет их по поверхности, закрепляя результат прочным клеем. Купить флокатор можно в специализированных магазинах или онлайн.

Работа включает в себя следующие действия:

- выбор поверхности покрытия;

- нанесение рисунка;

- нанесение клея;

- нанесение флока;

- процесс высушивания изделия.

Важно делать все действия максимально осторожно и аккуратно. Только в таком случае конечный результат будет выглядеть идеально и не иметь изъянов. В этом вам поможет практика и со временем ваша работа будет безукоризненной с первого раза. Знайте, что цена флокатора зависит от мощности и производителя.

Нюансы выбора оборудования

Мы рекомендуем ручной флокатор российского производства. Он удобен в эксплуатации, имеет оптимальную стоимость и отвечает всем необходимым параметрам качества и надежности. Выбирать изделие необходимо исходя из его мощности. В устройстве должна быть возможность ее регулировки. В таком случае вы сможете работать и с маленькими, и с крупными поверхностями, что расширит сферу вашей деятельности.

Клей является неотъемлемой частью работы. К его выбору следует отнестись серьезно. Его следует выбирать исходя из поверхности, на которой планируется проводиться работа: стекло, керамика, металл, пластик или мебель.

И самым важным элементом является сам флок. Купить флок для флокирования можно в сети Интернет. Он может быть нескольких видов:

И самым важным элементом является сам флок. Купить флок для флокирования можно в сети Интернет. Он может быть нескольких видов:

- разноцветным;

- с элементами, которые светятся при ультрафиолетовом свете;

- для использования в ногтевом дизайне;

- мебельный;

- водоотталкивающий.

Флок должен быть хорошего качества и желательно отдать свое предпочтение иностранным производителям. Как показывает практика они более надежные, а материал будет прочным и качественным.

В чем достоинства поверхностей, которые обработаны флоком?

- Отличный внешний вид поверхности на длительный срок эксплуатации. Флокирование способно из старой вещи сделать оригинальную вещь с привлекательным внешним видом. Также можно изменить цветовую гамму любимой вещи и придать ей новый облик;

- Флок не портит при температурных колебаниях и отлично выглядеть хоть в жару, хоть в холод. Защитные функции позволяют использовать его при любых условиях.

Сегодня флокирование набирает популярность и востребованность на рынке. Именно вы можете организовать прибыльный бизнес с минимальными вложениями, который принесет вам адекватный уровень доходов. Выбирая материалы для флокирования, обращайте внимание на отзывы.

Где применяется флокирование?

Применение достаточно широко и сложно даже охватить все области, где данное направление актуально и востребовано. Рассмотрим основные варианты:

Перспективы бизнеса и его особенности

Бизнес на флокировании – это занятие, где ограничений просто не существует. Если вы научитесь создавать простые покрытия, то потом вопрос будет лишь в совершенстве вашего мастерства. Можно переходить к более сложным дизайнерским проектам, которые имеют более высокую стоимость и ценность.

Сегодня становится модной отделка стен из флока, где можно проявить воображение и дизайнерскую жилку. С помощью отделки из этого материала можно скрыть дефекты поверхности. Он очень приятен на ощупь и оригинально смотрится. Если вы сможете с его помощью создавать 3Д картинки, то успех вам обеспечен. Любите свою работу и вкладывайте в нее душу. Важно выбрать качественный аппарат для флокирования.

Рекламная компания и поиск потенциальных клиентов

В первую очередь предлагать свои услуги вы можете в различные магазины и торговые центры, где проходит максимальное количество человек. Также вполне логично создать рекламные страницы в социальных сетях и на местных площадках. После начала практической работы при качественном исполнении реклама будет идти в виде «сарафанного радио», где клиенты будут рассказывать о вашей деятельности своим друзьям и знакомым. Н лишним будет раздать рекламные листовки, чтобы привлечь своих первых клиентов.