Устройство и технология производства бетонных полов. Работы по устройству бетонных полов. Виды применяемых швов

Бетонные полы в доме являются надежной и удобной основой для любого напольного покрытия. Они пожаробезопасны, устойчивы к влаге и механическому воздействию, долговечны. Технология укладки бетона достаточно проста, но, чтобы выполнить бетонирование пола самостоятельно, следует заранее изучить все тонкости этого процесса. Нарушение пропорций при замесе, использование некачественных материалов или неправильно подготовленная поверхность могут свести все усилия к нулю.

Необходимые инструменты и материалы

Чтобы рабочий процесс не прерывать на поиски нужного инструмента, все необходимое нужно приготовить заранее:

- перфоратор;

- емкость для раствора;

- кельму;

- уровень строительный и водяной;

- рулетку;

- шнур для отбивки;

- подборную лопату;

- правило;

- шурупы;

- дрель.

При бетонировании земляного основания, например в частном доме, дополнительно потребуется трамбовка. Материалы для работы приобретают с небольшим запасом, ведь точно рассчитать количество очень сложно, особенно, без соответствующего строительного опыта.

Итак, для бетонирования понадобится:

- гидроизоляционна я пленка;

- утеплитель (при необходимости);

- грунтовка;

- армирующая сетка;

- рейки для маячков (желательно Т-образной формы);

- некрупный щебень;

- песок;

- цемент.

Цемент используйте только свежий, иначе поверхность бетона будет крошиться или трескаться. В щебне и песке не должно быть посторонних примесей – глины, ила, травы или листьев, другого мусора. Все это отрицательно влияет на качество бетона и снижает его однородность. Рассчитать примерное количество песка, щебня и цемента можно с помощью таблицы.

Чтобы узнать объем бетона для пола, площадь основания нужно умножить на предполагаемую толщину стяжки. Гидроизолирующий материал следует брать с таким запасом, чтобы его полосы можно было уложить внахлест на 10-15 см и завести края на стены не меньше, чем на 10 см по всему периметру помещения.

Подготовка к работе

Шаг 1. Демонтаж старого покрытия

Старое напольное покрытие поддевают ломом и снимают до основания. Если черновая стяжка имеет разломы и сильно раскрошившиеся участки, ее также удаляют. При незначительных повреждениях можно просто расшить щели и заделать раствором, но предварительно следует измерить расстояние от поверхности основания до места крепления плинтусов. Если оно меньше 3,0-3,5 см, пол придется снять на необходимую глубину.

Шаг 2. Разметка нулевого уровня

Уровень пола выставляют по нижнему краю дверного проема, поскольку основание будет многослойным и все возможные перепады черновой поверхности выровняет подушка из щебня и песка. От нижней точки проема отмеряют вверх 1 м, ставят первую метку, а затем при помощи водяного уровня на этой же высоте выставляют метки по периметру помещения. Далее все метки переносят вниз на 1 м и с помощью отбивочного шнура соединяют в сплошную линию. Это и будет уровень чистового пола.

Шаг 3. Засыпка песка и щебня

Утрамбованную поверхность засыпают слоем песка на высоту 5 см; для удобства можно вбить в нескольких местах колышки, выставить их с помощью уровня на нужную высоту и ориентироваться по ним. Песок необходимо увлажнить и тоже утрамбовать. Следующий слой – щебень, который насыпают на высоту 10 см. Вместо щебня можно использовать керамзит, тогда укладывать сверху теплоизоляцию не понадобится. Но в этом случае слой керамзита должен быть не 10, а 15 см, чтобы выйти на нулевой уровень.

Шаг 4. Укладка гидроизоляции

Сверху щебень застилают полиэтиленовой плотной пленкой или материалом на битумной основе. Гидроизоляция стелется внахлест примерно на 10-15 см, а стыки дополнительно проклеивают, чтобы влага не проникала в стяжку. Кроме того, заводят материал на стены по периметру помещения не меньше чем на 10 см.

В сухих помещениях, где бетонирование выполняется на старую бетонную основу, стелить гидроизоляцию не обязательно: раствор заливают прямо поверх щебня или керамзита, уложив предварительно армирующую сетку.

Шаг 5. Армирование

Для армирования бетонного слоя использую стальную сетку с крупными ячейками. Сетка должна быть немного приподнята над основанием, поэтому под прутья в нескольких местах подкладывают обрезки пластиковой трубки или кусочки черепков. Деревянные клинья или бруски лучше не использовать, поскольку дерево со временем сгниет, и в бетоне образуются пустоты. По периметру комнаты сетка не должна прикасаться к стенам. Если предполагаемые нагрузки на пол незначительны, можно обойтись без армирования или заменить сетку специальным армирующим волокном.

Процесс бетонирования пола

Шаг 1. Установка реечных маяков

В качестве маяков используют алюминиевые рейки, стальные трубы небольшого диаметра и даже деревянные брусья, но удобнее всего работать с Т-образным металлическим профилем. Маяки должны располагаться параллельными рядами от дверного проема до противоположной ему стены; при этом между крайними рядами и стенами оставляют около 20-30 см. Верхние кромки профилей выставляют вровень с нулевой разметкой, иначе пол будет неровным. Расстояние между маяками делают на 15 см меньше, чем длина правила.

Установить рейки проще всего на раствор: вдоль стены, отступив нужное расстояние, выкладывают через небольшие промежутки кучки цементного или гипсового раствора. На них укладывают рейки и с помощью уровня регулируют расположение маячков в горизонтальной плоскости. Для этого профиль слегка вдавливают в раствор.

Шаг 2. Замес раствора

- 1 часть цемента;

- 6 частей щебня;

- 3 части просеянного песка.

В зависимости от требуемой марки раствора, правильно подобрать пропорции поможет таблица.

Бетон из цемента марки М400, песка и щебня

| Марка бетона | Массовый состав, Ц:П:Щ, кг | Объемный состав на 10 л цемента П/Щ, л | |

|---|---|---|---|

| 100 | 1: 4,6: 7,0 | 41/61 | 78 |

| 150 | 1: 3,5: 5,7 | 32/50 | 64 |

| 200 | 1: 2,8: 4,8 | 25/42 | 54 |

| 250 | 1: 2,1: 3,9 | 19/34 | 43 |

| 300 | 1: 1,9: 3,7 | 17/32 | 41 |

| 400 | 1: 1,2: 2,7 | 11/24 | 31 |

| 450 | 1: 1,1: 2,5 | 10/22 | 29 |

Бетон из цемента марки М500, песка и щебня

| Марка бетона | Массовый состав Ц:П:Щ, кг | Объемный состав на 10 литров цемента П/Щ, л | Количество бетона из 10 л цемента, л |

|---|---|---|---|

| 100 | 1: 5,8: 8,1 | 53/71 | 90 |

| 150 | 1: 4,5: 6,6 | 40/58 | 73 |

| 200 | 1: 3,5: 5,6 | 32/49 | 62 |

| 250 | 1: 2,6: 4,5 | 24/39 | 50 |

| 300 | 1: 2,4: 4,3 | 22/37 | 47 |

| 400 | 1: 1,6: 3,2 | 14/28 | 36 |

| 450 | 1: 1,4: 2,9 | 12/25 | 32 |

Количество воды обычно составляет половину от объема цемента, но здесь многое зависит от влажности песка и щебня. Чтобы не испортить рабочий раствор, сначала смешивают сухие компоненты, а потом доливают воду малыми порциями, каждый раз тщательно перемешивая массу до однородности. Учтите, что долго мешать раствор нельзя, ведь нужно успеть его залить и разровнять до того, как цемент начнет схватываться.

Шаг 3. Бетонирование поверхности

Заливку бетона следует начинать из дальнего угла помещения. Раствор выливают между двумя маяками, берут в руки правило, укладывают его на гребни профилей у самой стены и медленно тянут на себя, равняя бетон. При возникновении пустот подкладывают еще раствора, все лишнее полностью снимают с поверхности маяков. Должно получиться гладкое ровное основание без пузырьков воздуха. Заполнив одну полосу, переходят ко второй, пока весь не будет залит бетоном.

Снимаем маяки и обрабатываем швы

Через 1-2 суток маяки нужно очень аккуратно удалить из бетона и заделать образовавшиеся пустоты новым раствором. Замес производится в тех же пропорциях, что и ранее, чтобы не появились расслоения. Также рекомендуется выполнить финишную заливку: часть цемента смешивают с 2 частями песка, разводят до полужидкой консистенции водой и выливают на бетон. Толщина слоя заливки не должна превышать 1 см. Все это выполняют в течение 2-3 дней после бетонирования, когда пол достаточно упрочнится. К дальнейшим работам по устройству пола приступают не ранее чем через 3-4 недели.

Видео - Бетонирование пола

Устройство бетонного пола очень важный этап строительства любого здания. Промышленный пол воспринимает все нагрузки от используемого оборудования, стеллажей и автотранспорта.

Перед проведением, каких либо работ на стройплощадке «Подрядчику» необходимо ознакомиться с проектом. В данном документе должны быть основные характеристики бетонных промышленных полов, расположение деформационных и температурно-усадочных швов. При устройстве бетонных полов по грунтовому основанию необходимо провести независимую экспертизу и получить заключение о степени уплотнения грунта, чтобы обезопасить себя от возможного разрушения бетонного пола при просадке грунта. Коэффициент уплотнения песчаного основания должна быть не менее 0,98. Если он меньше указанного значения производится дополнительное уплотнение подушки виброкатком или виброплитами. Отклонение по ровности песчаной подсыпки должно быть не более 50 мм. При устройстве бетонного пола по существующему подстилающему бетонному основанию необходимо проконтролировать наличие перепадов основания и закладных элементов. Они могут послужить концентратором напряжений в новом основании и привести к образованию трещин. Металлические элементы расположенные выше уровня основной отметки подстилающей плиты, такие как рельсы и направляющие, должны быть демонтированы, закладные деревянные элементы необходимо удалить. Траншеи, каналы и другие крупные перепады основания необходимо выровнять «тощим» бетоном.

Для определения фактической толщины бетонной плиты и количество бетона необходимо до начала проведения работ провести исполнительную съемку существующего подстилающего слоя. Минимальная толщина слоя должна быть равна проектной. Рекомендованная минимальная толщина бетонного пола по существующему бетонному основанию должна быть не 100 мм. При устройстве бетонного пола по грунтовому основанию минимальна толщина плиты обычно принимается исходя из нагрузок около 150-200 мм. Экономия денежных средств, связанная с уменьшением толщины устраиваемой плиты чаще всего приводит к увеличению трещинообразования, бухтению и разрушению бетонного покрытия пола.

Все площадь помещения разделяется на карты бетонирования. Захватки должны быть расположены вдоль направления движения транспортных средств. Расположить захватки нужно таким образом, чтобы холодных швов бетонирования было как можно меньше. Но при этом не стоит забывать о том, что площадь одной карты должна соответствовать средней площади обрабатываемой поверхности в день в зависимости от физических возможностей «Подрядчика». При устройстве полов в складских комплексах холодные швы бетонирования необходимо стараться разместить под стеллажами. Исходя из опыта устройства бетонных промышленных полов, на холодных швах вследствие неравномерной усадки бетона и механической обработки бывают максимальные отклонения от ровности поверхности. Ширина карт бетонирования обычно совпадает с шагом колонн (около 6м), при устройстве полов для высотного складирования лучше принимать ширину равной 4 м.

Перед проведением последующих работ производится устройство разделительной мембраны. Она изготавливается из полиэтиленовой или поливинилхлоридной пленки толщиной 100 мкм. Разделительная мембрана служит для уменьшения преждевременной потери влаги в подстилающий бетонный или песчаный слой. Так же она необходима для отделения нового бетонного пола от уже существующего бетонного основания, создает возможность скольжения плит друг относительно друга, она тем самым снижает вероятность образования трещин при усадке бетона в картах бетонирования.

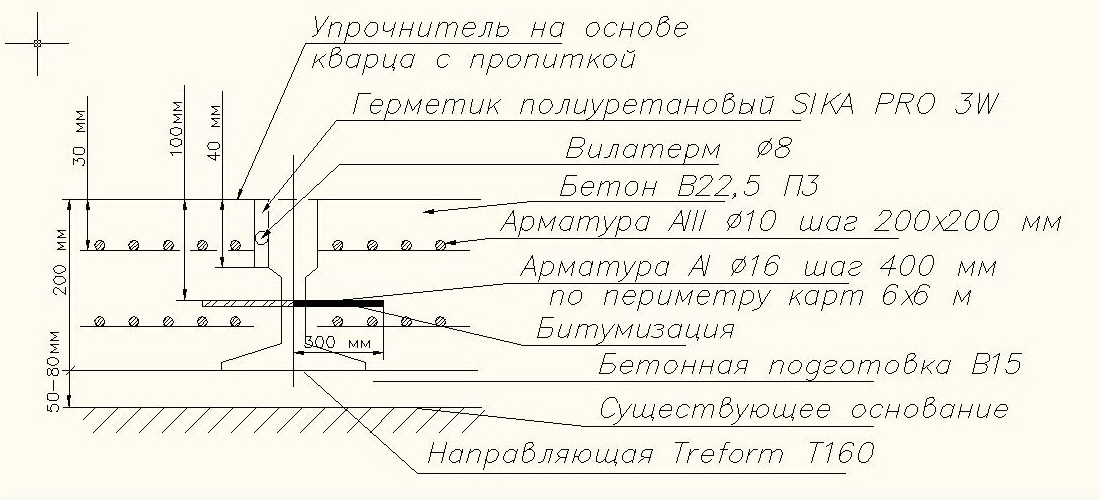

| По периметру примыкания бетонных полов к ограждающим конструкциям, фундаментам и местам прохода коммуникаций устраиваются изоляционные швы. Изоляционный шов изготавливается на всю толщину бетонного пола. В качестве материала применяется вспененный полиэтилен (листовой вилатерм) толщиной от 8 мм., или листовой пенопласт. Чем шире пролёт здания тем большую толщину шва необходимо предусмотреть, так как прежде всего изоляционный шов поглощает линейное расширение бетонного пола от воздействия температуры. Также изоляционный шов обеспечивает безопасность стен и оборудования в случае возможных подвижек основания под промышленным полом, а также снижает количество трещин в полу связанных с осадкой стен или колонн при изменении нагрузок на здание. Исключает образование трещин связанных с вибрацией оборудования установленного на специальные фундаменты. |

В качестве маяков при проведении работ по устройству промышленного бетонного пола используются несъемные или съемные закладные направляющие, установленные в отметку чистового пола. Готовые закладные направляющие выпускаются различной высоты, что позволяет их использовать при любой проектной толщине бетонного пола. В качестве несъемных используются металлические и бетонные закладные;

- НС-Omega/HC-Delta профили - сочетает в себе жесткую несъемную направляющую и деформационный шов с защищенными краями. Устанавливается при помощи сварки на арматурные штыри или при наличии гидроизоляции на специальный монтажный элемент.

- Combiform (комбиформ) - металлическая рельсформа из штампованной перфорированной стали с полимерным оголовком, работающим в качестве деформационного шва. Устанавливаются на арматурные штыри при помощи сварки, при наличии гидроизоляции рекомендуется устанавливать на специальные опоры с последующим омоноличиванием раствором. После набора прочности бетонного пола полимерный оголовок рекомендуется удалить, а оставшийся после него шов заполнить полиуретановым герметиком.

- Treform (треформ) - жесткая бетонная рельсформа, которая полностью исключает прогиб либо деформацию при приемке и обработке бетона. Такой тип направляющих чаще всего используется при устройстве «сверхплоских» полов для высотных складов.

Съемными направляющими могут служить профильная металлическая труба или швеллер. установленные по краям карты бетонирования. При работе с такого рода направляющими после набора прочности бетона в карте бетонирования и демонтажа направляющей кромку бетонного пола рекомендуется обрезать по шнурку штроборезом с алмазным диском, чтобы впоследствии получить ровный температурно-усадочный шов. Крайняя направляющая, установленная вдоль стен демонтируется с процессе бетонирования. В случае наличия разуклона направляющие размещаются на границах водораздела.

Армирование бетонного промышленного пола производится тремя основными способами; готовыми сварными сетками, устройством пространственного арматурного каркаса или фиброй. Также возможна комбинация этих методов, например арматурный каркас и дисперсионное армирование стальной фиброй. В любом случае выбор типа армирования должен осуществляться на основании проектного расчета несущей способности.

Армирование готовыми сварными сетками в основном применяется для легких пешеходных нагрузок или в паркингах для легковых автомобилей. Укладка арматурных сеток производится внахлест на одну ячейку, места стыков должны быть обязательно закреплены вязальной проволокой. Необходимо точно соблюдать величину защитного слоя бетона, для этих целей используются специальные пластиковые опоры.

Устройство вязанного арматурного каркаса производится в строгом соответствии с рекомендациями в проекте. Нахлест арматуры должен быть не менее 200 мм. Арматурный каркас может быть устроен с один или два слоя. При устройстве пространственного каркаса очень важно постоянно контролировать правильность расположения сеток в теле бетона и друг относительно друга. При вязке необходимо соблюдать нижний и верхний защитный бетонный слой. Для этих целей используются пластиковые дистансеры или изготовленные из арматуры специальные «лягушки». В месте холодного шва бетонирования верхний арматурный каркас рекомендуется прерывать. Это необходимо для дальнейшего устройства в этом месте температурно-усадочного шва. Нижний слой армирования необходимо выполнять в строгом соответствии с рекомендациями проекта.

Точный расход фибры определяется на основании проектного расчета конструкции промышленного бетонного пола. Внесение фибры производится непосредственно на стройплощадке путем добавления её в автобетоносмеситель. Необходимо проводить тщательное перемешивание бетонной смеси для равномерного распределения фибры в теле бетона. При проведении армирования стальной фиброй необходимо уделять повышенные требования к подготовке песчаного основания и качеству и однородности поставляемого на стройплощадку бетона.

| По стыкам карт бетонирования (холодным швам) рекомендуется устраивать поперечно стержневое армирование. Оно выполняется гладким арматурным прутом заданного диаметра и длины с шагом в соответствии с рекомендациями в проекте. Обычно изготавливается из арматуры AI диаметром не менее 16 мм. длинной от 600 мм с шагом 300 - 400 мм., стержни размещаются посередине бетонной матрицы. Арматурные прутки устанавливаются в отверстия готовых несъемных направляющих и закрепляются в них при помощи крепления к продольному арматурному прутку. Профили НС не нуждаются в этой операции. Их конструкция уже включает в себя этот тип армирования. При использовании съемных направляющих необходимо изготовление специального рода опалубки для возможного крепления стержней. |  |

В процессе бетонирования после виброобработки необходимо проконтролировать и при необходимости откорректировать положение стержней в теле бетона. Поперечно стержневое армирование позволяет исключить вертикальное перемещение двух соседних карт бетонирования друг относительно друга в месте холодного шва, при этом не мешает горизонтальному смещению карт при наборе прочности и усадке бетона

|

Подача бетонной смеси осуществляется непосредственно автобетоносмесителем, погрузчиком (типа Bobcet,Terex) или при помощи бетононасоса. Необходимо ответственно отнестись к выбору бетоносмесительного узла, проверить качество поставляемого бетона, возможность ритмичной поставке бетонной смеси. Поставляемый бетон должен быть указанной в проекте марки, водоцементное соотношение не более 0,5, осадка конуса 16-18 см. В бетоне не должно быть посторонних включений в виде мусора, комков глины, доломитовой муки и талька. При устройстве промышленных полов с упрочненным верхним слоем должен использоваться бетон без противоморозных добавок. |

|

После приемки бетона в карту бетонирования необходимо осуществить его уплотнение и обработку при помощи глубинных высокочастотных вибраторов и виброреек. Особое внимание нужно уделить при виброобработке местам вокруг колонн, вдоль стен и направляющих или каких либо других закладных элементов. Работа глубинным вибратором осуществляется в направлении поперечном направлению бетонирования. Движение виброрейки должно производиться по заранее подготовленным направляющим со скоростью не более 2-3 м минуту. При движении перед профилем рейки должен выдерживаться «валик» из бетона высотой 20 мм. Излишки бетонной смеси удаляются при помощи скребка рабочими. Для качественного выравнивания бетонной смеси в карте бетонирования необходимо осуществить 2 - 3 прохода виброрейкой для полного удаления излишнего количества влаги вышедшего на поверхность вследствие виброобработки. В процессе приемки бетона очень важно контролировать осадку конуса в каждом поставляемом с завода автобетоносмесителе. Разность осадки конуса при приеме в одну смену в одну карту бетонирования может повлиять на равномерность усадки бетона при наборе прочности, привести к снижению ровности поверхности бетонного промышленного покрытия, а также к образованию трещин. Важно правильно соблюдать интервал между подачами бетона с бетоносмесительного узла. Интервал зависит от типа доставки бетона непосредственно в карту бетонирования, при работе с бетононасос интервал увеличивают. При больших перерывах в подаче бетона с завода, особенно в жаркую погоду (более 1часа) необходимо устройство холодного шва, в случае использования для армирования фибры в нем необходимо предусмотреть поперечно стержневое армирование. После каждой смены бетонирования необходимо контролировать ровность основания виброрейки. При обнаружении отклонений основание рекомендуется заменить. Ровность поверхности и качество бетонного пола в целом зависят от опыта и мастерства рабочих производивших укладку бетона. Особенно это важно при устройстве «сверхплоских» бетонных полов для высотных складов. При устройстве бетонных полов этого типа поверхность свежеуложенного бетона дополнительно выравнивают профилированным алюминиевым брусом, а также корректирующими рейками на телескопических ручках. В процессе устройства «сверхплоских» полов выравнивание поверхности производится только ручным способом и требует дополнительных трудозатрат, что увеличивает конечную стоимость пола. |

|

|

|

|

После приёмки бетона необходимо время, для того чтобы можно было зайти на захватку и начать обработку бетона заглаживающими бетоноотделочными машинами. При нормальных условиях(15-20 градусов) время выдержки составляет 2-3 часа, но каждый раз выбирается индивидуально и зависит от подвижности смеси, марки бетона, водопоглощения основания, воздействия прямых солнечных лучей и т.д. Обычно обработку начинают, когда можно наступить на бетон и глубина отпечатка составляет 2см. Начало механизированной обработки поверхности свежеуложенного бетона можно ускорить, применяя вакуумирующее оборудование, состоящее из системы дренирующих фильтров, укрывного мата и непосредственно вакуумного насоса. Время вакуумирования зависит от толщины слоя, подвижности смеси и составляет 2-3 минуты на один сантиметр толщины слоя. Кроме того понижается водоцементное соотношение и вследствие чего уменьшается вероятность трещинообразования. Однако важно помнить, что при вакуумировании толстого слоя бетона возможна усадка, и при протяжке захватки необходимо использовать виброрейки или правила с компенсатором.

|

После выдержки бетона или непосредственно после вакуумирования, приступают к затирке бетонной поверхности. Механизированная обработка выполняется самоходными или ручными бетоноотделочными машинами с использованием дисков. Количество техники зависит от площади захватки, обычно однороторной машиной с диаметром диска 900мм можно обработать до 100 м.кв. за смену, двухроторной до 350м.кв. Обработка начинается на малых оборотах, выступающее при этом цементное молочко необходимо контролировать с помощью правила. При возникновении перепадов на поверхности бетонного слоя проводится дополнительное выравнивание корректирующими рейками. |

| После предварительной затирки приступают к нанесению упрочняющего состава. Для этого применяются распределительные тележки позволяющие дозировать упрочнитель и равномерно распределять его по бетонной поверхности. За первый проход наносим 2/3 от проектного количества минерального упрочнителя. Обычно общий его расход составляет 4-8кг/м.кв. и зависит от наполнителя, нагрузок и цвета. Металлизированный упрочнитель наносят с расходом до 12кг/м 2 . При выборе упрочняющей смеси важно учесть условия эксплуатации, истирающие нагрузки, обратить внимание на тип колёс техники используемой в помещении. |  |

Описание материалов для упрочнения поверхности бетонного пола можно найти в разделе «Минеральные упрочнители бетонных полов»

Важно выждать время для насыщения упрочняющей смеси влагой из бетонного основания. Характерным признаком является потемнение упрочнителя. Категорически запрещается дополнительное увлажнение упрочнителя водой. Приступаем к затирке поверхности бетонного пола при помощи дисков, начиная обработку около стен, колодцев, трубопроводов, в этих местах рекомендуется использовать так называемые кромочные машины, позволяющие диску вплотную подходить к препятствию, или затираем примыкания вручную. Обычно первый слой упрочнителя затирается диском несколько раз, перпендикулярно к предыдущему. Необходимо в процессе механизированной обработки проверять и править поверхность бетонного основания с помощью корректирующей рейки.

После затирки первой части упрочнителя и проверки плоскости незамедлительно распределяем оставшуюся часть состава. Необходимо выждать определенное время, чтобы нанесенный упрочнитель набрал в себя необходимое количество влаги. Поверхность бетонного основания обрабатывается бетоноотделочными машинами с дисками еще минимум в два прохода.

|

Затирка лопастями - самая трудоемкая и ответственная часть работы по устройству бетонного промышленного пола с упрочненным верхним слоем. Начинается обработка лопастями с малым углом наклона, в процессе схватывания упрочнителя угол наклона лопастей увеличиваем, тем самым повышая нагрузку на обрабатываемую поверхность. Затирку производим до получения равномерной матово-блестящей поверхности. Важно не перетереть поверхность обрабатываемого бетона. Это может привести к появлению «зажелезненных» темных пятен или к отслоению упрочнителя от бетона. При работе с колерованными упрочнителями бетонной поверхности необходимо контролировать чистоту дисков и лопастей, применяемых при затирке. Диски, используемые для перетирки бетонного молочка, нельзя не очистив использовать при работе с цветным упрочнителем. Сразу после окончания затирки необходимо нанести водоудерживающий состав (силер). Наносится он с помощью валика или распылителя с расходом указанным производителем материала. Обычно составляетт100-150 гр/м 2 . При отсутствии силера необходимо укрыть поверхность пола полиэтиленом и периодически смачивать водой. В противном случае из-за быстрой потери влаги бетонный пол будет подвержен усиленному трещинообразованию и короблению. Влагоудерживающий состав в процессе эксплуатации пола полностью стирается, вследствие этого на поверхности возможны различия в цвете, это ни как не влияет на эксплуатационные характеристики промышленного пола. Также необходимо помнить, что упрочнитель, в том числе и цветной никогда не бывает однородного цвета (из-за обработки по свежему бетону состав смешивается с цементным молочком, также возможны разводы из-за лопастей). Впоследствии при эксплуатации бетонного пола с упрочненным верхним слоем разнотон цвета на поверхности исчезает, это происходит в течение 1-3 месяцев, в зависимости от толщины бетона и условий набора прочности. |

|

|

|

|

|

|

Устройство температурно-усадочных швов перпендикулярных холодным швам производится сразу после затвердевания силера. Нарезка швов производится штроборезами с алмазными дисками по свежему бетону. Глубина нарезки должна быть не менее 1/3 толщины уложенного бетона, но не менее 25 мм. Карту нарезки швов обычно совмещают с сеткой колонн. Колонны отдельно обрезаются ромбом. Отдельные фундаменты должны также быть отделены от общего пола температурно-усадочными швами. По краям захваток бетонирования температурно-усадочные швы нарезаются после раскрытия холодных швов (проявления трещины по холодному шву). |

Заполнение шва рекомендуется производить после полного набора прочности бетона (28суток в нормальных условиях) и прохождения усадочных процессов, до этого момента шов можно защитить временным съёмным жгутом. Перед заполнением шов очищают жесткой щёткой и тщательно пылесосят. Затем при помощи специального ролика на глубину примерно 10мм укладывают шнур из вилатерма (вспененный полиэтилен). Диаметр вилатерма должен превышать толщину шва на 2мм. Это необходимо для надёжного крепления вилатерма между стенкам шва. Затем необходимо обработать стенки шва праймером для наилучшей адгезии с герметиком. В качестве праймера рекомендуется применять материалы рекомендованные производителем герметика. После высыхания праймера с помощью пистолета для туб заполняют шов полиуретановым герметиком.

ВАЖНО!

Сухие упрочнители бетона содержат в своем составе большое количество высокомарочных цементов, для того чтобы обеспечить высокую прочность, высокую износостойкость и малое водопоглощения поверхности бетонной плиты.

В процессе отверждения бетонного пола с упрочненным верхним слоем, на поверхности пола могут образовываться поры, микротрещины (черепашка), как результат усадки цемента.

На любом бетонном полу с упрочненным верхним слоем всегда можно найти участки с микротрещинами в форме небольших многоугольников неправильной формы. Данные микродефекты не влияют на функциональные характеристики пола и не ухудшают его физико-механических свойств.

Информационное письмо по микротрещинам от компании SIKA

По периметру примыкания полов к ограждающим конструкциям, фундаментам и местам прохода коммуникаций устраиваются изоляционные швы. Изоляционный шов изготавливается на всю толщину бетонного пола. В качестве материала применяется вспененный полиэтилен (листовой вилатерм) толщиной от 8 мм., или листовой пенопласт. Чем шире пролёт здания тем большую толщину шва необходимо предусмотреть, так как прежде всего изоляционный шов поглощает линейное расширение бетонного пола от воздействия температуры. Также изоляционный шов обеспечивает безопасность стен и оборудования в случае возможных подвижек основания под промышленным полом, а также снижает количество трещин в полу связанных с осадкой стен или колонн при изменении нагрузок на здание. Исключает образование трещин связанных с вибрацией оборудования установленного на специальные фундаменты.

Устройство монолитных бетонных полов часто требуется в объектах, предполагающих серьезные эксплуатационные нагрузки. Это могут быть гипермаркеты, торговые и выставочные комплексы, здания промышленного назначения. Нередко монолитные полы устраиваются и в жилых сооружениях. Выбирая материалы для изготовления данной конструкции, необходимо руководствоваться расчетами устойчивости подготавливаемого пола к воздействию различных разрушительных факторов. Часто единственно верным решением в этом случае остаются монолитные полы.

Отличительными свойствами бетонных полов являются долгий эксплуатационные срок, предельно высокая устойчивость к износу, простота обслуживания. За счет применения укрепляющих добавок в смесь, верхний слой основания становится не податлив к воздействию влаги и химических веществ.

Технологический процесс устройства бетонного покрытия

В основании данного вида промышленного пола используется цементно-песчаная смесь с содержанием щебня или уже готовая бетонная армированная плита. Представленная технология укладки бетона подходит как для крупных помещений промышленного или общественного назначения, так и для частных домов.

Все работы выполняются при четком выдерживании СниП и всех требований технологического процесса. Бетонная плита должна укладываться на укрепленное и очищенное основание. Причина таких требований в том, что в случае использования некачественного раствора в старой стяжке портится адгезия покрытия, под тяжелыми ударами поверхность бетона начнет рушиться. Также причиной слабой сцепки являются не устраненные пятна жира или технических масел.

Для эффективной подготовки основания под заливку монолитных полов необходимо выполнить ряд следующих мероприятий:

- Механическим способом устранить всю грязь, пятна жира, любые отслоения и крошения. Чтобы удалить следы технического масла, применяется малярский раствор, против бетонного клея эффективна кислотная промывка.

- Неровности горизонтального уровня поверхности ликвидируются посредством фрезерного механизма. Если перепад высоты составляет до 10%, устранять его не нужно.

- Если на поверхности присутствуют трещины или выбоины, их следует расшить и заполнить смесью, в составе которой находятся полимеры.

- Области, не поддающиеся реконструктивным работам, необходимо демонтировать и залить новым бетоном.

- Верхний слой старой стяжки следует очистить и от пыли. В противном случае снизится качество сцепки, часть загрязнений всплывет наверх, нарушив гладкость поверхности.

После того, как подготовительные работы выполнены в полной мере, осуществляется нивелировка основы. В результате данного мероприятия определиться наивысшая отметка покрытия, следовательно, и толщина бетонной стяжки.

Основные виды монолитных полов

Сегодня различают три ключевых вида бетонных полов:

- Однослойный цементно-песчаный пол . Используется для помещений с малой квадратурой. Данный тип покрытия не отличается большой устойчивостью к нагрузкам в силу отсутствия дополнительного слоя бетонного покрытия. Вариант актуален для небольших квартир, жилых домов или хозяйственных помещений.

- Многослойный пол . Изготовление данной конструкции отличается сложностью, так как бетонную смесь укладывают в два и более слоев. Рекомендуется применять подобный способ покрытия при реконструктивных работах.

- Армированные монолитные полы . Отличается предельной прочностью из всех вариантов подобных оснований. За счет применения арматурных прутов появляется возможность сократить толщину покрытия и массу бетонных полов. В качестве армирующего материала используется стальные прутья или сетка, при необходимости синтетические элементы. Данная конструкция характерна для помещений с большой нагрузкой на покрытие: производственные цеха, автопарки, сельскохозяйственные ангары, т.п.

Технологический процесс устройства бетонного пола отличается зависимо от функционального назначения помещений. Немалым значением в этом случае обладает цель данного мероприятия – выровнять поверхность пола внутри комнаты, утеплить бетонное покрытие, увеличить высоту основания, т.д. Используя различные методики изготовления цементно-песчаной стяжки, можно повышать качество конструкции и продолжительность периода эксплуатации.

Важность заметить, что приготовление монолитного пола должно соответствовать установленным строительным нормам и правилам, т.е. СНиП. Их требования могут разниться зависимо от эксплуатационных факторов изделия и места заливки.

Гидроизоляция основы

Выровненную и очищенную поверхность обрабатывают мастикой (гидроизоляционная смесь на клеевой основе). Данный шаг функционально обеспечивает:

- качественную адгезию старой бетонной стяжки с новым цементно-песчаным слоем;

- дополнительный гидроизоляционный уровень.

Достойную альтернативу подобному решению составляет гидростеклоизол. Средство наносится двумя слоями, высота каждого составляет не меньше 5 мм. Обладая высокой пластичностью и устойчивостью к атмосферным нагрузкам, данное покрытие создает прочный гидроизоляционный барьер на 10-15 лет.

Монолитное бетонное покрытие укладывают по «картам» — прямоугольные участки, подготовленные для укладки раствора. Размеры таких участков определяются на основе производственного потенциала. По периметру карт устанавливаются направляющие, т.е. маяки.

Армирование и теплоизоляция бетонных полов

Укладка армирующих элементов выполняется для устранения вероятности образования расколов пола на протяжении всего эксплуатационного периода, особенно если получается большая толщина стяжки. Данный вид работ осуществляется в полном соответствии с проектными расчетами будущих нагрузок.

Для этих целей часто используется стальная сетка, диаметр прута составляет 5мм, а размер отдельной ячейки — 100×100мм/150×150мм. Материалом для изготовления сетки служит арматура класса ВР1.

Когда предполагаются серьезные нагрузки на бетонное покрытие пола, рекомендуется использовать для укрепления армо-каркас. Арматуру связывают непосредственно на строительном участке, диаметр прута варьируется от 8 до 18 мм.

Арматуру следует связывать между собой проволокой. Сваривать нельзя нив коем случаи, это связано с различной степенью усадки и расширения металла и бетона при температурных перепадах.

Установка маяков своими руками

Наиболее ответственный этап производства монолитных полов, так как от уровня выставленных маячных реек зависит ровность покрытия.

- Как правило, помещение делится на участки, по ширине не превышающие двух метров. В качестве направляющих используются специальные т-образные маячные рейки, но может подойти и обычная профильная или круглая труба. В некоторых ситуациях используется и простой деревянный брусок, предварительно выверенный на ровной поверхности.

- На горки свежего раствора небольшой толщины укладываются маяки. После этого, путем вдавливания рейки в раствор или, наоборот, поднятия выставляется точный горизонтальный уровень. Заливка первого слоя бетона допускается только после полного затвердевания выставленных маяков.

- Когда помещение имеет большую квадратуру, и разовая заливка пола не представляется возможной, основание делится на карты прямоугольной или квадратной формы. Границы таких участков огораживаются древесной опалубкой. Когда все секции будут залиты и покрытие из бетона застынет, перегородки удаляются, а образовавшееся под ними пространство засыпается готовым раствором.

Укладка бетонных полов, заливка бетона

Для успешной работы по заливке полов настоятельно рекомендуется использовать бетономешалку. При больших объемах применяются специальные автомобильные миксеры. Данный подход обеспечивает идеальную возможность непрерывной подачи раствора, что положительно влияет на качество монолитных полов.

- Готовая смесь укладывается на подготовленное основание по ячейкам, после этого выравнивается обыкновенной лопатой, чтобы не допустить образования пустот и повысить плотность слоя. По возможности используется виброуплотнитель. Его погружают в сам раствор и держат до тех пор, пока сверху покрытия не появится молочко.

- Когда толщина укладки бетона немного превысила маяки, его выравнивают посредством правила. Движения при этом должны быть направлены на себя и одновременно влево и вправо. Иногда вместо правила используется специальная виброрейка, установленная по направляющим. Принцип ее действия тот же, что и у ручного правила, только механизированный.

- После того, как стяжка будет готова, покрытие регулярно смачивается водой, чтобы предотвратить интенсивное высыхание и образование трещин. Срок до полной готовности пола для эксплуатации составляет не менее одного месяца.

Чтобы приготовить бетонные полы собственноручно, необходимо воспользоваться технологической картой для устройства цементно-песчаного покрытия. Технологическая карта включает следующие этапы устройства полов:

- приготовление основы;

- после осуществляется гидроизоляция основания;

- затем укладка армирующих материалов;

- монтаж направляющих и каркаса опалубки;

- изготовление цементно-песчаной смеси и ее укладка;

- равнение верхнего слоя;

- после полного высыхания пола финишная шлифовка готового покрытия.

Устройство бетонных полов является непростой задачей с различными вариантами технологического процесса. В результате качественного выполнения всех этапов производственного процесса формируется прочная конструкция монолитных полов, способная выдержать высокое давление и не деформироваться даже после длительного периода эксплуатации.

Производственные цеха, торговые комплексы, выставочные залы, многоэтажные и подземные гаражи, транспортные зоны, складские помещения, спортивные сооружения и другие объекты с высокими и специфическими нагрузками на пол практически не имеют альтернативы в выборе материала пола. В таких случаях только бетонный пол способен обеспечить самые жесткие условия эксплуатации.

Промышленный бетонный пол - долговечный, высокопрочный, износостойкий, простой в эксплуатации и уходе. Гладкая ровная поверхность бетонного пола поддерживает функциональность большинства объектов с современной погрузочно-транспортной эксплуатацией. Использование поверхностных упрочняющих материалов обеспечивает низкое влагопоглощение, адекватную химическую стойкость и декоративность поверхности бетонного пола.

Бетонное основание - одна из главных частей промышленного здания, несущих основные механические нагрузки. При строительстве новых зданий перед укладкой бетонного пола требуется тщательно изучить несущую способность подосновы и присутствие грунтовых вод. Такие исследования проводят профильные учреждения или специализированные фирмы. На основании полученных данных и технического задания выдается проектное решение конструкции бетонного пола, учитывающее такие параметры как: толщина бетона, марка бетона, схема армирования, схема температурных швов, наличие гидроизоляции, рекомендуемый тип покрытия, ровность пола и т.д.

Для того чтобы дать экономически целесообразное проектное решение конструкции пола, необходимо знать предполагаемые нагрузки на пол (механические, динамические, статические, температурные и химические).

В большинстве случаев бетонные полы используются как основание для устройства покрытий из керамической и металлической плитки, рулонных и плиточных покрытий из ПВХ и различных монолитных полимерных покрытий, реже - как самостоятельное покрытие (из-за низкой стойкости к абразивному истиранию, ударам, агрессивным средам). Устройство бетонных полов и оснований под полимерные покрытия регламентируются СНИП 2.03.13-88. Однако, для получения полов высокого качества, ряд положений этого документа требуют некоторых дополнений.

В помещениях со средней и большой интенсивностью воздействия на пол жидкостей, уклоны полов, даже под монолитные полимерные покрытия, должны быть не менее 1,5%. Уклоны следует создавать не цементно-песчаной стяжкой, а изменением толщины бетонного основания. Толщина бетонного покрытия должна быть минимум 80 мм, класс бетона по прочности - не ниже в 22,5, как для чистых полов, так и для бетонных оснований. Кроме того, необходимо принимать ряд своевременных конструктивных и технологических мер для предотвращения трещинообразования.

Бетонные полы c металлической фиброй

В настоящее время все большую популярность приобретает бетон с добавлением металлической фибры (особой формы стальная проволока или полимерная нить), которая значительно повышает прочность бетона (особенно верхнего слоя) на сжатие и растяжение. Добавление фибры также уменьшает вероятность образования трещин на бетонном полу, его прочность на растяжение составляет около 10-15% от прочности на сжатие. Для повышения прочности бетона на растяжение и изгиб бетоны армируют. Армирование может производиться традиционным способом с применением арматурной сетки либо стержней, так и путем добавления в состав бетона стальных волокон (металлической фибры).

Стальная фибра для бетонных полов обычно представляет собой стальную проволоку длиной от 30 до 80 мм, диаметром 0,5 -1,2 мм, прочностью на растяжение около 1000 МРа и более, специально профилированную для улучшения сцепления с бетоном.

Другой разновидностью стальной фибры является фибра получаемая фрезерованием. Фибра стальная фрезерованная имеет треугольное сечение, две поверхности которого шероховатые, на концах имеются зацепы длиной до 2 мм. Фибра имеет скручивание по продольной оси. Благодаря высокой температуре процесса резки, у фибры характерный синеватый оттенок - окисный слой, препятствующий образованию и развитию коррозии в процессе ее хранения и эксплуатации. Геометрические особенности фрезерованной фибры способствуют равномерному распределению фибры по всему объему бетонной смеси без образования "комков" процессе хранения и перемешивания.

Третий вид стальной фибры для бетонных полов - фибра из стального листа, зигзагообразной формы обеспечивающей высокую анкерующую способность фибры в бетоне. Эксперименты показали, что коэффициент использования материала волокна при разрушении у такой фибру составляет 100%, для сравнения у фрезерованной 82%, у проволочной 64%.

Зигзагообразная фибра выпускается как правило длиной 20, 30 и 40 мм и условным диаметром 0,6 … 0,8 мм. Вне зависимости от формы и способа изготовления, эксплуатационные качества фибры для бетонных полов зависят как от дозировки (кг/м3) так и от параметров фибры (прочности на разрыв, длины, диаметра, анкеровки). Эффективность работы фибры повышается с увеличением отношения отношение длины к диаметру. Однако, при этом возникают проблемы при перемешивании бетона, что делает наиболее оптимальным применение стальной фибры имеющей отношение длины к диаметру = 60 - 80.

Стальные фибры, получаемые путем резки стальной проволоки при диаметре = 0,3 - 0,5 мм и относительной длине = 60 - 80 имеют свой оптимальный интервал армирования (m = 0.5 - 2% объему). Фибра, может быть изготовлена из нержавеющей стали, с покрытием и без покрытия. Номинальный расход 20 - 40 кг/м3 бетона. Стальная фибра, будучи хорошо перемешена, представляет собой равномерно распределенную арматуру. Преимущества стальной фибры перед традиционным армированием при устройстве бетонных полов

Уменьшение времени, затрачиваемое на установку арматуры, так как фибра может быть добавлена на бетонном заводе или непосредственно в миксер (время перемешивания 5 - 15 минут). Увеличение вибрационной стойкости бетона, так как вибрация, распространяясь по арматурной сетке, способствует разрушению бетона.

Не препятствует образованию микротрещин, но хорошо удерживает трещины от расширения и перерастания микротрещин в макротрещины. При замене арматурной сетки на стальную фибру, возможно, существенно уменьшить толщину стяжки, при сохранении несущей способности бетонной плиты. Повышается коррозионная стойкость. При коррозии арматуры в бетоне происходит значительное увеличение ее объема, что приводит к разрушению защитного слоя. Возможность получения монолитных, бесшовных бетонных конструкций. При внесении стальной фибры 40 кг на 1 м3 бетона и толщине плиты 150 мм швы нарезаются с шагом 30 х 30 метров.

Бетонные полы с упрочненным верхним слоем

Если проектом предусмотрено наличие упрочненного верхнего слоя (топпинга), то перед затиркой бетона по поверхности распределяют упрочнитель, представляющий собой сухую смесь из цемента, полимеров, пигментов и наполнителей (кварцевый, корундовый или металлический, в зависимости от нагрузок). Топпинг втирается в свежий бетон спустя несколько часов после его укладки (если применяется вакуумирование, время до укладки упрочнителей значительно сокращается), взаимодействуя с имеющейся в бетоне водой. При этом образуется монолитная структура с бетонным основанием. Топпинг ненамного удорожает стоимость бетонного пола, зато применение упрочнителей позволяет получать массу преимуществ: Прочность поверхности повышается в два - три раза! В среднем прочность бетона при применении топпингов составляет 600 - 800 МПа. Пропадает необходимость устройства износостойкого покрытия, т.к. топпинг сам является очень прочным покрытием, при этом имеющим монолитную с бетоном структуру. Значительно снижается пылеотделение при эксплуатации бетонного пола. При использовании топпинга достаточно пропитать бетон недорогим силером, чтобы практически исключить пыление пола.

Преимущества данной технологии:

* увеличение износостойкости бетонной поверхности

* стойкость к ударам и сильному абразивному износу

* отсутствие пыли

* повышение срока службы бетонного пола

* привлекательный внешний вид, широкая цветовая гамма (14 цветов)

* верхний высокопрочный слой составляет единое целое с бетонным основанием и полностью исключает его отслоение

* получение готового к эксплуатации покрытия за один рабочий цикл

* не требуется особых условий для устройства полов

* снижает стоимость покрытия

* значительно сокращаются сроки проведения работ по сравнению с другими покрытиями

* позволяет раньше, чем при других покрытиях, начать эксплуатацию помещения

Область применения бетонных полов с упрочненным верхним слоем:

* складские помещения

* цеха заводов и фабрик

* гаражи, стоянки автотранспорта

* торгово-выставочные залы

Технология бетонных полов с упрочненным верхним слоем применяется как при устройстве новых полов, так и при ремонте старых. Устройство железобетонного основания согласно рекомендациям по общестроительным работам и толщиной в соответствии с проектом. Внесение упрочняющей смеси на поверхность свежеуложенного бетона тогда, когда бетон набрал прочность, достаточную, чтобы выдержать вес человека и бетоноотделочной машины (при температуре около 20°C - примерно через 3 - 6 часов после укладки бетона)

Затирка упрочняющей смеси при помощи затирочной машины и вручную у примыканий. Второе внесение упрочняющей смеси. Затирка и многократное выглаживание поверхности лопастями при помощи затирочной машины до зеркального блеска. Нанесение на поверхность специального химического состава, который, проникая в поверхностный слой, создает необходимые условия для ухода за бетоном в период набора прочности. Нарезка температурно-усадочных и деформационных швов и заполнение швов герметиком. Использование упрочняющих смесей позволяет за одну заливку получить прочный износостойкий бетонный пол и через 10 дней, когда бетон наберет 70% прочности приступить к эксплуатации данного пола.

Технология производства бетонных полов с упрочненным верхним слоем

Устройство бетонного пола с упрочненным верхним слоем может производиться как по щебеночно-песчаному основанию, так и по существующей несущей бетонной плите. Ровность, эксплуатационные качества промышленных полов напрямую зависят от качества подготовки основания. При укладке бетонного пола по грунтовому основанию (грунт, воспринимающий нагрузки от пола) производят выемку и вывоз грунта, и устройство щебеночно-песчаного основания. Торф, чернозем, другие растительные и ослабленные грунты удаляют.

На их место послойно, с уплотнением каждого слоя, укладывают щебеночно-песчаное основание. Работы проводятся в соответствии с требованиями СНиП. Допустимое отклонение ровности полученного щебеночно-песчаного основания не должно превышать 20 мм при проверке оптическим нивелиром. Толщина щебеночно-песчаного основания обычно колеблется в пределах от 0,2 до 1 метра. При устройстве пола по существующему бетонному основанию нельзя допускать перепадов высоты более 10% толщины плиты. Если перепады высоты более указанных выше цифр, осуществляется устройство выравнивающей стяжки.

Устройство гидроизоляции

После устройства щебеночно-песчаного основания, а также в случае устройства пола по существующему бетонному основанию для предотвращения потери влаги из свежеуложенной бетонной смеси укладывают гидроизоляционный слой, в качестве которого чаще всего используется полиэтиленовая пленка.

Установка опалубки для бетонного пола

Устройство бетонной плиты пола осуществляется "картами" - прямоугольниками определенного размера. Размер "карты" определяется площадью пола, уложенного за рабочую смену, т.е. производительностью. По периметру карты устанавливается опалубка. Линия опалубки, по возможности, должна совпадать с рисунком деформационных швов, так как в большинстве случаев это место стыка уже схватившегося и свежеуложенного бетона.

Армирование

Армирование в бетонных полах осуществляется в соответствии с проектом в зависимости от предполагаемой несущей нагрузки. Чаще всего в бетонных полах используется дорожная сетка из арматуры класса Вр-1 диаметром стержней 5 мм с размером ячейки 150X150 мм, или 100X100 мм. В тех случаях, когда пол подвергается воздействию повышенных нагрузок целесообразно применить вместо дорожной сетки или вместе с ней арматурный каркас. Арматурный каркас, как правило, вяжется по месту из стержней арматуры диаметром от 8 до 16 мм. Армирование может также производиться металлической фиброй.

Приемка и укладка бетонной смеси

После того как установлена опалубка, уложена полиэтиленовая пленка и арматура, приступают к укладке бетонной смеси. Выбор бетонной смеси производят в зависимости от типа бетонируемой конструкции, способов транспортирования и укладки бетона. Для устройства полов с упрочненным верхним слоем необходимо использовать бетон марки не ниже М300. Условия и площадь объекта не всегда позволяют миксеру подъехать вплотную к месту укладки, поэтому довольно часто используют бетононасос. Во время приемки бетона на одну карту не должно быть большого разрыва между миксерами, она должна идти непрерывно. В противном случае это может привести к появлению трещин.

Уплотнение и разравнивание бетонной смеси

Уплотнение и разравнивание бетонной смеси может производиться: глубинным вибратором, поверхностным вибратором, виброрейкой или с помощью правила по "жидким маякам". При этом виброрейку следует применять осторожно, чтобы не допустить расслоения бетонной смеси. Обработка проводится на малых оборотах, не более чем за 2 прохода. В некоторых случаях для этих целей используют суперпластификатор.

При укладке и разравнивании бетонной смеси с помощью виброрейки необходимо сначала установить направляющие под виброрейку на уровне нулевой отметки и тщательно выставить их по горизонту. В процессе работы нужно следить за тем, чтобы направляющие не были сбиты. После этого на направляющие монтируется виброрейка.

Бетонная смесь заливается на подготовленное основание и разравнивается с таким расчетом, чтобы ее верх был немного выше уровня виброрейки (это зависит от степени уплотняемости бетонной смеси виброрейкой). После виброрейку тянут по направляющим. Бетонная смесь под действием вибрации оседает до нужного уровня и разравнивается. При этом нужно следить, чтобы виброрейка постоянно скользила по поверхности бетона. В тех местах, где бетонная смесь оседает ниже уровня виброрейки, бетонную смесь добавляют лопатой в необходимых количествах.

Затирка бетона

После того, как завершен процесс укладки, уплотнения и разравнивания бетонной смеси, необходимо сделать технологический перерыв: бетон должен набрать определенную пластическую прочность. В зависимости от влажности и температуры окружающей среды этот перерыв составляет, как правило, от 2 до 7 часов. За это время бетон схватывается так, что взрослый человек, наступая на его поверхность, оставляет след глубиной 3мм. После этого, его поверхность обрабатывается бетоноотделочной машиной ("вертолетом") с диском. Бетон, примыкающий к конструкциям, колоннам, дверным проемам и стенам, должен быть обработан в первую очередь, так как в этих местах он набирает прочность быстрее, чем на остальной площади.

Первое внесение сухой упрочняющей смеси

Первая затирка упрочняющей смеси

После того как смесь впитает влагу из бетонной плиты, и поверхность потемнеет, производится первая затирка диском. Затирку следует начинать около стен, колонн, дверных проемов. Затирать следует до получения однородно перемешанной смеси на поверхности, полного пропитывания смеси "цементным молоком" и полного соединения смеси с поверхностью бетона.

Второе внесение сухой упрочняющей смеси

После завершения первой затирки следует немедленно внести оставшуюся часть смеси, чтобы она успела пропитаться влагой из "цементного молока" до испарения воды. Смесь вносится так, чтобы компенсировать, возможно неравномерное внесение первой части.

Вторая затирка

После того как смесь пропитается влагой, что будет видно по потемнению поверхности, сразу же приступают ко второй затирке дисками до полного пропитывания смеси. При необходимости (в целях дополнительного уплотнения поверхности) обработку диском можно повторить.

Выглаживание поверхности

Окончательная затирка поверхности производится лопастями. Интервал между затирками определяется по состоянию поверхности - она должна стать матовой, и при прикосновении не пачкать руки. Признаком окончания затирки служит образование ровной гладкой поверхности (т.н. "зеркала").

Нанесение средства для завершающей обработки

Готовую поверхность сразу после окончания затирки обрабатывают специальным лаком для предотвращения потери воды бетоном. Каждая карта бетонного пола обрабатывается таким же образом.

Температурно-усадочные швы

Примерно на третьи сутки нарезаются температурно-усадочные швы. Данные швы обеспечивают компенсацию температурно-усадочных процессов, происходящих в бетонном полу при твердении бетона и температурных линейных деформаций плиты при ее эксплуатации. Карту нарезки швов составляют таким образом, чтобы швы нарезались с шагом не реже 40-а толщин плиты, если в проекте не указано иное. Кроме того, швы должны совпадать с осями колонн, со швами плит перекрытий, а при двухслойном армировании с границами верхнего слоя арматуры. Глубина шва должна быть не менее 40 мм и не менее 1/3 толщины бетонной плиты покрытия, ширина 3-5 мм. Затем швы заполняются специальным уплотняющим шнуром и герметиком.

Вакуумирование

В некоторых случаях применяет также вакуумирование свежеуложенного бетонного раствора для удаления воды из бетона, что ведет к улучшению характеристик бетонного пола (повышается трещиностойкость, увеличивается прочность верхнего слоя бетона, сокращается время набора прочности). При обычной технологии укладки бетонной смеси не возможно обеспечить в условиях стройки отсутствие раковин и пор в теле бетона даже при использовании вибраторов, но можно только применяя подвижную бетонную смесь с высокими показателями водоцементного соотношения.

Это приводит к некоторому расслоению составляющих смеси, оседанию крупного заполнителя в нижнюю часть бетонируемой конструкции и сосредоточению в верхней части мелких составляющих и воды. После связывания определенной части воды в процессе затворения и твердения цементного молочка, значительная часть воды, обеспечивавшей подвижность смеси, остается в верхней части конструкции, испаряется, а на ее месте в теле бетона образуются поры. В результате такого бетонирования прочность конструкции становится не постоянной, а сама конструкция подвержена возникновению трещин и уменьшается срок службы бетона в 4-5 раз.

Большая пористость бетона приводит к большой усадке в процессе, малой морозостойкости, малой устойчивости к резким температурным перепадам, воздействию химических агрессивных сред, вибрации, динамических нагрузок, а также к значительной истираемости и, как следствие, большому пылению. Для современного производства пылящий промышленный пол, как правило, - это отсутствие качества продукции, например, в пищевой промышленности вообще не допустим контакт цементной пыли с продуктами питания (мясо, молоко, соки, вода и т.д.).

Кому же приятно при употреблении пищи ощущать во рту цементную пыль, которая скрипит на зубах. Для современного производства, оборудованного новыми технологическими автоматизированными линиями пылящий промышленный бетонный пол - это большие затраты на ремонт различных микросхем, датчиков и т.д., как правило их ремонт обходится очень дорого, а если к нему прибавить еще и необходимую остановку производства, тогда ущерб может быть просто колоссальным.

Что же такое современная технология устройства бетонных полов? Такая технология называется вакуумированным бетоном, применение современного метода укладки бетонной смеси позволяет:

* Увеличить производительность труда, что сокращает сроки строительства в 5 раз за счет сокращения ряда стандартных операций (ограждение участка бетонирования, работ по уборке);

* Практически сразу после укладки бетон можно обрабатывать механически;

* Сократить срок набора бетоном 70% - ой прочности в 4 раза;

* Обеспечить отклонения ровности поверхности на 2-х метровой контрольной рейке не более 3 мм.

Получить через 2-3 дня после укладки бетона готовую ровную поверхность, а через 7 дней этот бетонный пол можно эксплуатировать, при этом не требуется дальнейшей обработки, что позволяет максимально быстро запустить производство, или открыть торговый центр. Применяя различные добавки можно сразу же защитить бетонную поверхность от воздействия агрессивных сред, от перепадов температуры. При использовании технологии "Тремикс" возможно выполнять работы в кратчайшие согласованные сроки (за смену 300 -500 м2 промышленного бетонного пола, а при необходимости и гораздо больше до 1000 м2).

Все перечисленные выше преимущества обеспечиваются за счет применения следующих технических приемов:

* применением плавающих маяков или рельсово-реечной системы направляющих

* виброобработкой бетонной смеси (глубинной и поверхностной)

* вакуумированием (удаление излишней воды спец. оборудованием) свежеуложенной бетонной смеси

* механизированной отделкой поверхности бетона (разравниванием и заглаживанием)

Преимущества вакуумированной бетонной поверхности: В результате вакуумирования на 10-25 % снижается водоцементное соотношение, что автоматически обеспечивает значительное улучшение почти всех свойств бетона: Исключительно уплотняется структурный каркас бетона, пористость минимальна из-за предельно низкого наличия избыточной, химически не связываемой в процессе твердения воды, резко возрастает скорость твердения бетона. Важно отметить, что вакуумирование позволяет использовать смеси с первоначально высокой подвижностью, обеспечивающие хорошее растекание и сцепление с ранее уложенными конструкциями, к тому же вакуумирование снижает степень усадки ремонтной стяжки и риск ее отслоения от существующего бетонного основания. Прочное прилегание бетона ко всем неровностям бетонного основания также обеспечивается тем, что давление на бетон в момент вакуумирования составляет до 8000 кг/м2 (при создаваемом вакуум-насосом разряжение в 0,8 атм.). Без вакуумирования давление будет равно только массе уложенного бетона, например, при толщине слоя 5 см. оно будет составлять 120 кг/м2. В результате снижения пористости на 50 % уменьшается усадка при твердении (усадка поверхности нормального бетона составляет 0,58 %, вакуумированного - 0,31 %)

Малая усадка позволяет:

* Увеличить расстояние между швами (и тем уменьшить их общее количество и выводить из зоны максимальных нагрузок)

* Исключать коробление, подъем краев плит и выдерживать высокие требования к ровности поверхности

* Снизить риск отслоения от существующего бетонного основания.

* Снизить степень трещинообразования при производстве работ в жаркую погоду.

Примерно на 50% выше прочность на сжатие в связи с большой плотность бетона, при этом показатели прочности максимальны в верхнем слое, где воздействия наибольшие. Обратимся к цифрам: при испытании образцов из бетона одного замеса выявлено, что в результате вакуумирования сопротивление на сжатие достигло 54-56 МПа, а в обычном образце - 35 МПа. Прочность на сжатие нормального бетона в поверхностном слое составляет ориентировочно 85 % от средней прочности, а вакуумированного - 145 % т.е. на 70 % выше - снижается проницаемость бетона - повышается морозостойкость.

* При испытании образцов на замораживание и оттаивание расслаивание поверхности по весу у вакуумированного бетона было меньше чем 0,05 мг/см2, а у обычного бетона 2,2 мг/см2. По другому способу измерения расслаивание составляло 3% поверхности у вакуумированного бетона и 45% у обычного.

* Сочетание же вакуумирования с воздухововлекающими добавками позволяет получить бетон самой высокой морозостойкости, при этом:

увеличиваются ударная прочность и сопротивление сколу, растет устойчивость к динамическим и вибрационным нагрузкам, увеличивается устойчивость к агрессивным средам, увеличивается устойчивость к резким температурным перепадам..

В результате уплотнения структурного каркаса смеси от вакуумирования: ходить по бетону можно через полчаса после вакуумирования. В результате роста скорости твердения бетона: асфальтирование по уложенному бетону можно выполнять уже через сутки (бетон достигает марки 250 м более) 70 - процентная прочность достигается за 7 дней вместо 28 при обычном методе.

Проблемы возникающие при устройстве бетонных полов

Устройство бетонных полов очень важный и ответственный процесс, требующий у производителя работ определенного опыта и квалификации. Поскольку бороться с последствиями неправильно выполненных работ практически невозможно. Наиболее часто встречаемая проблема при устройстве бетонных полов - это образование трещин в затвердевшем бетоне. Трещинообразование может быть вызвано различными причинами. Причины образования трещин в бетонном полу:

* Нарушение компонентного состава бетонной смеси (увеличенное содержание частиц с высокой удельной поверхностью);

* Недостаточное армирование;

* Резкие перепады (несоответствие) характеристик окружающей среды.

* Устранение причины образования трещин

* Корректировка состава бетонной смеси;

* Использование металлической фибры (дополнительное армирование).

* Понижение В/Ц за счет введения суперпластификаторов.

* Обработка поверхности кюрингами (препятствие испарению влаги).

Проблема «отслоения» верхнего слоя

Причины способные вызвать отслоения верхнего слоя бетонного пола могут быть самыми различными:

1. Недостаточное или избыточное вибрирование бетона. Недостаточное вибрирование не обеспечивает выход вовлеченного воздуха, а избыточное вибрирование, особенно бетона с конусом осадки более 125 мм, с помощью виброрейки, поднимает на поверхность слишком толстый растворный слой.

2. Для затирки, в том числе ручной, используется инструмент, не имеющий требуемой высокой плоскостности.

3. Поверхность бетона слишком быстро испаряет воду, что может происходить в жаркую ветреную погоду с низкой влажностью или при сквозняке, вследствие чего свежеуложенный бетон кажется готовым к затирке, хотя на самом деле выделение воды и вовлеченного воздуха продолжается.

5. Основание, на которое укладывается бетон, имеет более низкую температуру, чем бетон, вследствие чего верхняя часть бетона высыхает и твердеет быстрее нижней создается впечатление готовности поверхности к отделке.

6. Завышенное содержание цемента (в бетонах высоких марок) или большого количества очень мелких фракций в песке задерживает водовыделение бетона и, соответственно, создает предпосылки для преждевременной отделки поверхности

7. Сухой упрочнитель наносится преждевременно, особенно на бетоне с повышенным содержанием воздуха.

Бороться с вышеперечисленными сложностями можно следующим образом. Прежде всего, следует выполнять все операции по укладке, растаскиванию и разравниванию бетона как можно быстрее до того, как на поверхности начнет образовываться цементное тесто и очень осторожно оценивать готовность поверхности к затирке, особенно в тех случаях, когда такая готовность ожидается позже. Если в процессе первоначальной затирки свежеуложенного бетона появляются пузыри, то следует попробовать разорвать поверхность деревянным полутерком или гладилкой. Отделка поверхности затирочными машинами должна начинаться как можно позже и по ее окончании необходимо защитить поверхность от испарения с помощью кьюрингов (средств, препятствующих чрезмерно быстрому испарению влаги с поверхности бетона) или полиэтиленовой пленки.

На внутренних площадках (в закрытых помещениях) рекомендуется использовать бетон без воздухововлекающих добавок, а бетон с повышенным содержанием воздуха для наружных площадок, подверженных замораживанию, не затирать механически с уплотнением поверхности. При бетонировании зимой отслоения менее вероятны при использование ускоряющих добавок. Не рекомендуется применять сухие упрочнители на бетонных смесях с воздухововлекающими добавками. Но главной проблемой бетонного пола все-таки является трещинообразование связанное с усадкой цемента. При использовании бетона с портландцементом полностью исключить это явление невозможно. Но можно значительно снизить показатель усадки. Этого можно достичь разными методами:

1. Использование суперпластификаторов.

2. Применение металлической фибры для армирования.

3. Покрытие бетона кюрингами.

4. Использование пропиток упрочнителей.